サーボ送り式ドリリングユニット 「セルフィーダバリメック」とは?

「セルフィーダ バリメック」の開発コンセプト

サーボ送り式ドリリングユニット「セルフィーダ バリメック」は、加工時間の短縮や穴位置精度の向上、出口バリの減少などの品質的なニーズはもちろん、多品種少量加工による仕様の変更にも柔軟に対応できる汎用性に優れた電子制御ドリリングユニットです。

サーボ送り式ドリリングユニット「セルフィーダ バリメック」は、加工時間の短縮や穴位置精度の向上、出口バリの減少などの品質的なニーズはもちろん、多品種少量加工による仕様の変更にも柔軟に対応できる汎用性に優れた電子制御ドリリングユニットです。

発売以来ご好評を得ている「セルフィーダ バリメック」の開発コンセプトと特長を詳しくご紹介いたします。

1.高速切削の追求

- ドリリングユニットの主軸回転速度を上げる。

- 機械原点のほか、加工原点(第2原点)の設定を可能とする。

- 超硬ドリルや特殊バニシングドリルに対応した加工を可能とする。

2.汎用性の追求

- 主軸回転速度と送り速度の無段階調整が可能なドリリングユニットとする。

- Z軸のロングストローク化に対応する。

3.高精度・高剛性の追求

- エンドミル加工やフェーシング加工も行える高剛性構造とする。

4.小型化の追求

- ドリリングユニット全長を極限まで短くし、穴あけ加工機の小型化(コンパクト化)に対応する。

5.価格低減の追求

- ドリリングユニット構造のシンプル化と、従来のドリリングユニットと部品の共通化を図ることで原価を低減する。

特長

1.主軸回転速度と切削送り速度の無段階設定

「セルフィーダ バリメック」は、主軸回転速度は専用のインバータ、送り速度は専用のコントローラで制御しています。

したがって、それぞれ無段階の主軸回転速度、送り速度設定が行え、使用する切削工具の最適加工条件で実加工することが可能です。

そのため、次のような効用が得られます。

- ドリルの損耗が少ない

メカ送り機構により加工中の切削送りが一定であるため、ドリル刃先にかかる切削抵抗も一定であり、結果としてドリルの早期損耗が少なくなります。 - 穴位置精度の安定

切削開始時に送り速度を遅くすることで、ドリル食いつき時のドリル逃げが少なくなり、穴位置精度が安定します。 - バリ発生の減少

ドリル貫通時に送り速度を遅くすることで、バリの発生を抑えることができます。 - 高精度な深穴加工を実現

深穴加工時におけるステップ回数を無段階に設定できるため、高精度な深穴加工が可能です。 - ビビリの発生なし

段付きドリルによる穴あけ加工後の座グリ・面取り加工において、ビビリの発生がありません。

2.13種類の加工パターンを標準装備

「セルフィーダ バリメック」は、ステップ加工や裏面取り加工、スキップ(ジャンプフィード)加工など、13種類の加工パターンを標準装備した多機能設計です。

該当する加工パターンを選択し、「スピンドルの回転速度」、「切削加工時の送り速度」、「全ストローク」などのデータをパラメータ入力するだけで簡単に作動させることができます。

また、プログラム99種類をあらかじめ登録しておくことができ、使用時にプログラムナンバーを指定することですぐに加工が行えます。

パターン例

3.高精度・高剛性の実現

クイルの先端部分を摺動部で保持し、後端部はリニアガイドで保持させる当社独自の保持機構(PAT.)により、クイルのラジアル剛性とねじり剛性が大幅に向上しました。

その結果、エンドミルによる座グリ加工において、ビビリの発生もなく良好な加工が可能となりました。

エンドミルによる加工サンプル

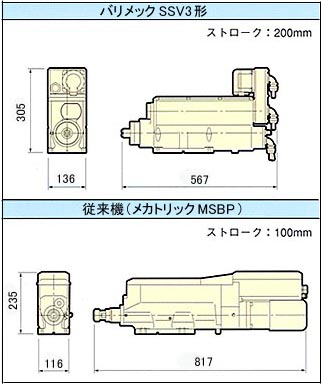

4.コンパクト設計とロングストローク

「セルフィーダ バリメック」は、ビルトインモータの採用により、Z軸のロングストロークを確保しながらも、大幅な小型化に成功しました。

SSV3形は当社従来機と比較してZ軸のストローク2倍、全長2/3を実現しています。

従来機との比較

![]()

セルフィーダ《バリメック》使用例

「セルフィーダ バリメック」SSV3形 は、お客様ご用意のXYスライドユニットとの組合せにより、イニシャルコストが安く汎用性の高い加工機が製作できます。

使 用 例

![]()