ロボットマシニング(ロボット切削加工)とは? 次世代の加工技術を徹底解説

今日の製造業は、多品種少量生産への対応、大型部品の加工といったさまざまな課題に直面しています。こうした状況において、生産性向上と競争力強化の切り札として注目を集めているのが「ロボットマシニング」です。これは産業用ロボットの柔軟性に、切削加工の精密さを組み合わせた革新的な技術です。

この記事では、ロボットマシニングの基本的な概念から、従来の加工機との違い、具体的な導入メリット、高精度加工を支える最新技術までを詳しく解説します。

ロボットマシニングの基礎理解

ロボットマシニングは、産業用ロボットの柔軟性と工作機械の加工能力を融合させた、製造業における革新的な加工方法です。従来の工作機械では難しかった大型ワークの多面加工や、多品種少量生産への柔軟な対応を可能にし、人手不足や生産性向上といった現代の製造現場が抱える課題解決の糸口として注目を集めています。

ロボットマシニングとは

ロボットマシニングとは、産業用ロボットのアーム先端に「スピンドルユニット(切削工具を取り付けたモーター)」を装着し、穴あけ、ねじ立て、フライスといった様々な加工を行う方法を指します。通常のロボットは物を運ぶ、組み立てるといった作業が主ですが、スピンドルユニットを取り付けることで、ロボット自体が切削加工機となってワーク(加工対象物)を直接加工することが可能になります。

このアプローチの最大の特徴は、従来の工作機械が持つ「剛性」や「高精度」といった強みとは異なる、ロボット特有の「自由度」と「可動域の広さ」を加工に応用できる点です。例えば、大型部品に対して自由な角度や姿勢でアプローチできるため、大型マシニングセンタではスペースや価格から設置が困難な場合でも、ロボットであれば省スペースで複雑な加工を実現できる可能性を秘めています。

市場が注目する背景と技術革新

近年、製造業では市場の多様化に伴い、多品種少量生産への対応が求められる中で、従来の専用設備では柔軟な生産が難しいという声が多く聞かれます。また熟練技術者の不足や高齢化も深刻化しており、安定した品質と生産量を維持するための自動化が、喫緊の課題となっています。このような背景から、柔軟性と適応性の高いロボットマシニングが、これらの課題を解決する手段として大きな注目を集めています。

さらに、自動車産業や航空宇宙産業といった分野では、従来よりも大型の部品や、複雑な形状を持つ部品の加工ニーズが増加しています。これらは加工能力としては軽切削で十分な場合も多く、効率的かつ高精度に加工するために、ロボットマシニングが有効なソリューションとして期待されています。

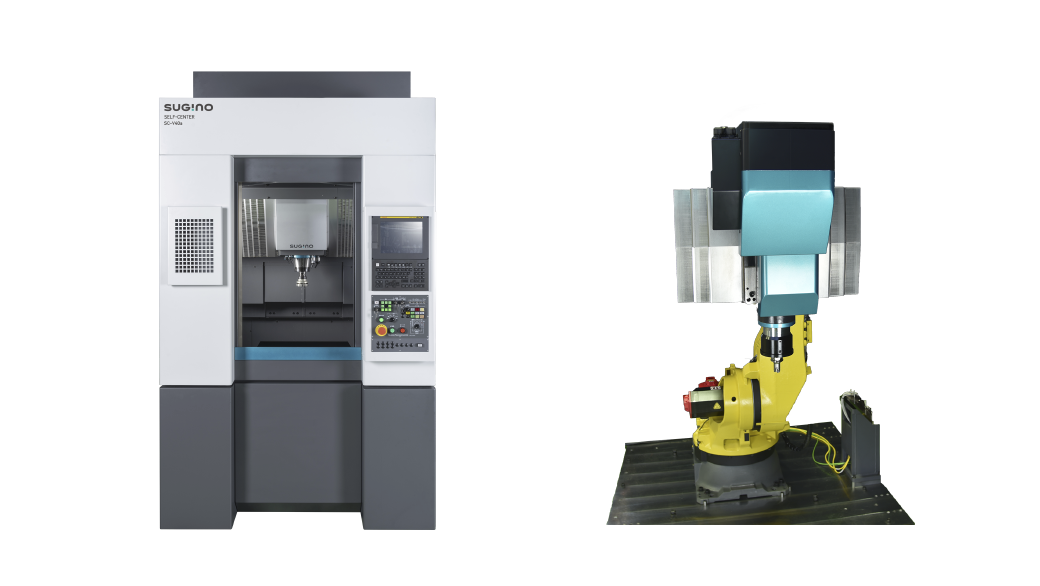

ロボットマシニングとマシニングセンタの比較

ものづくりの現場で加工の自動化を検討する際、現在はロボットマシニングよりも、マシニングセンタを用いた自動化が検討されることが多いでしょう。両者は同じ「加工」を行う機械ですが、その構造や得意とする加工、そして導入によって得られるメリットは大きく異なります。

このセクションでは、ロボットマシニングとマシニングセンタがそれぞれどのような特性を持ち、どのような加工シーンに適しているのかを比較していきます。両者の違いを深く理解することで、自社の加工ニーズに最適なソリューションを見つけるための判断材料となります。

それぞれの特長と適用例

ロボットマシニングとマシニングセンタ(NC工作機械)の根本的な違いは、その構造と動作原理にあります。マシニングセンタは、一般的に「直交3軸(XYZ軸)」を基本とする非常に高剛性な構造を持ち、テーブルまたは主軸を動かし、ワークに直線的な加工を行います。この構造が、ミクロン単位の高精度な位置決めと、切削抵抗に負けない安定した加工を実現し、主に精密部品加工において、複雑な形状の部品を高精度に削り出す場面でその真価を発揮します。

一方、ロボットマシニングは「多関節アーム」を持つ産業用ロボットの先端に、スピンドルモーターや切削工具を取り付けて加工を行います。多関節アームの持つ自由度の高さが最大の特徴で、まるで人間の腕のように広範囲かつ多様な角度からワークにアプローチできます。これにより、大型で複雑な形状のワークに対して、省スペースで柔軟に対応できる強みを持っています。

得意分野と苦手分野

前述の特長を踏まえると、ロボットマシニングとマシニングセンタはそれぞれ異なる得意分野と苦手分野を持っています。

ロボットマシニングの得意分野は、何といってもその「柔軟性」と「広い可動域」です。大型ワークに対しても多方面からのアプローチが可能で、巨大な門型マシニングセンタのような設備を導入することなく、限られたスペースで大型部品を加工できます。また、ワークに合わせて柔軟にプログラムや動作を変更することで、多品種少量生産における段取り替えの時間短縮や、複数の加工工程(穴あけ、タップ、面取りなど)を1台のロボットで集約するといった用途にも適しています。

一方で、ロボットマシニングの苦手分野は「絶対的な位置決め精度」と「加工中の剛性の低さ」です。ロボットアームは多関節であるため、どうしても切削抵抗によるたわみが発生しやすく、ミクロン単位の超精密加工や、高い面粗度が求められる加工には不向きとされます。

対照的にマシニングセンタは、直交軸と堅牢な構造により、極めて高い剛性と位置決め精度を誇り、高精度な金型や部品の削り出しを得意とします。しかし、加工範囲はテーブルサイズやストロークといった機械構造によって限定されるため、大型ワークの加工には巨大な設備が必要となり、自由な角度からのアプローチには限界があります。この違いを理解し、加工内容に応じて最適な選択をすることが重要です。

ロボットマシニングの課題:剛性と絶対精度

ロボットマシニングの導入を検討する上で、最も懸念される点の一つが「剛性の低さ」と、それに起因する「絶対精度の課題」です。多関節ロボットは、その構造上、マシニングセンタに比べてアームの剛性が劣ります。そのため、切削加工時に発生する抵抗によってアームがわずかにたわみ、工具先端の位置にズレが生じることがあります。このたわみや振動が、加工精度や面品位の低下に繋がり、特にミクロン単位の精密加工や高い面粗度が求められる場面では、マシニングセンタには及ばないという認識が一般的でした。

しかし、この「剛性の低さ」と「絶対精度の課題」は、ロボットマシニング技術の進化とともに克服されつつあります。ロボット本体の構造改善による高剛性化はもちろん、ロボットアーム先端に取り付ける専用のスピンドルユニットに独自の機構を内蔵したり、加工中の負荷をリアルタイムで検知し、ロボットの動きを最適に制御するシステムが開発されたりしています。

これらの革新的な技術によって、ロボットの弱点を補い、マシニングセンタでは難しかった大型ワークの加工や、多様な加工への柔軟な対応を、高い精度で実現できるようになってきています。

市場動向と将来展望

ロボットマシニングは、単なる新しい加工技術としてだけでなく、現代の製造業が直面する多くの課題に対する有効な解決策として、急速にその存在感を高めています。大型化・複雑化するワークへの要求への対応、そして人手不足の深刻化や多品種少量生産のニーズなど、製造現場を取り巻く環境は常に変化しています。このような背景の中で、ロボットマシニングは柔軟性、省スペース性、そしてコスト面での優位性を武器に、導入を検討する企業が増え続けています。

技術革新の最新動向

ロボットマシニングの分野では、日進月歩で技術革新が進んでいます。以前はロボットアームの剛性不足が課題とされていましたが、ロボット本体の高剛性化が進み、切削加工時のアームのたわみを最小限に抑えることができるようになりました。さらに、アームの振動をリアルタイムで検知し、能動的に抑制する制御技術も進化しており、より安定した加工が可能になっています。

また、CAD/CAMソフトウェアとの連携強化も重要なトレンドです。これまでロボットのプログラミングには専門知識が必要な場面も多かったのですが、最新のソフトウェアでは、NC工作機械と同じような感覚で加工パスを生成し、それを自動でロボットプログラムに変換できるようになっています。これにより、設計から加工までのプロセスがシームレスにつながり、プログラミングの容易化と効率化が大きく進みました。

導入のメリットと戦略的効果

ロボットマシニングは、単なる新しい加工技術というだけではありません。現代の製造業が直面するさまざまな課題に対し、戦略的な解決策を提示し、企業の競争力を高める可能性を秘めています。このセクションでは、ロボットマシニングを導入することで得られる具体的なメリットを、経営的・戦略的な視点から深掘りして解説します。人手不足、多品種少量生産への対応、大型ワーク加工の効率化といった企業の悩みに、ロボットマシニングがどのように貢献し、持続的な成長を支援するのかを見ていきましょう。

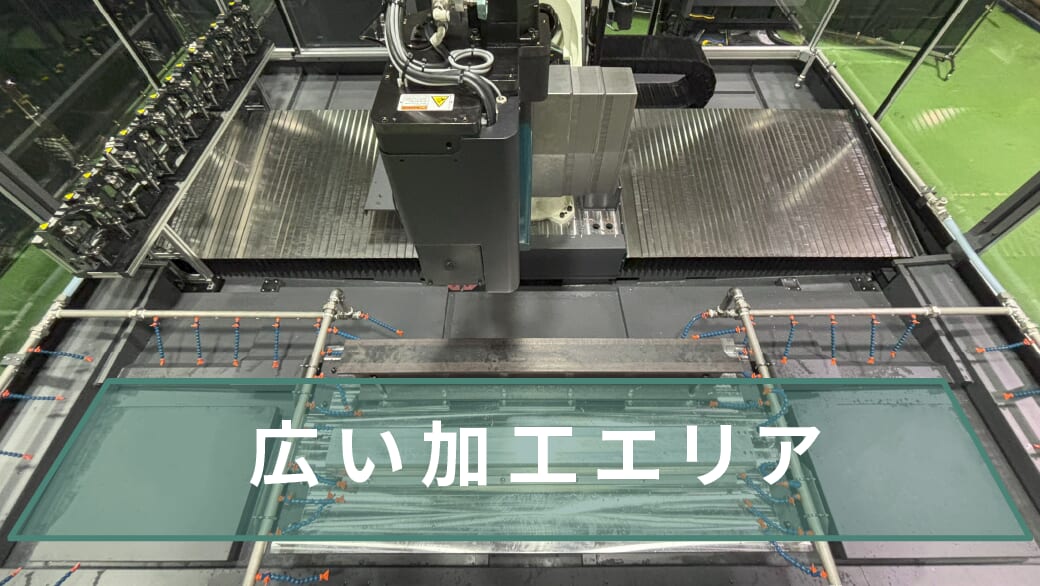

大型・複雑形状の加工が省スペースで実現

大型ワークや複雑な形状の部品加工は、多くの製造業にとって大きな課題となっています。従来の門型マシニングセンタのような専用機を導入するには、莫大な設備投資が必要となるだけでなく、広大な設置スペースを確保しなければなりませんでした。

しかし、ロボットマシニングは、汎用的な産業用ロボットを基盤とするため、こうした課題に対する有効な選択肢となります。大型の専用工作機械は場合によっては導入不要となり、限られた工場スペースを効率的に活用しながら、航空機部品や自動車ボディのような大型ワークに対しても多面加工が可能です。結果として、設備投資計画の柔軟性が向上し、生産能力を維持・向上させながら、企業の競争力強化へと繋げられます。

多品種少量生産への柔軟な対応と段取り削減

現代の製造業では、顧客ニーズの多様化に伴い、多品種少量生産への対応が不可欠となっています。従来の専用工作機械や固定治具を多用する生産ラインでは、品種を切り替えるたびに段取り替えに多くの時間と労力を要し、これが生産効率を著しく低下させる原因となっていました。

一方、ロボットマシニングは、プログラムの変更だけで様々な製品の加工に対応できるため、段取り替えの時間を大幅に短縮できます。これにより、頻繁な品種切り替えが必要な生産環境においても、柔軟かつ迅速に対応することが可能になります。結果として、段取り替えによるコストを削減し、顧客の多様な要求に低コストで応えることができます。

生産ライン自動化による省人化

熟練技術者の不足や人件費の高騰は、多くの製造現場が抱える深刻な経営課題です。ロボットマシニングは、こうした人手不足に対する直接的な解決策としても、生産ラインの省人化・無人化に大きく貢献します。また、これまで人手に頼らざるを得なかった単調な作業や、過酷な環境下での作業もロボットで代替できます。

これにより、貴重な人材をより付加価値の高い業務へシフトさせることが可能になります。さらにロボットによる自動加工で、夜間や休日の無人運転による生産量向上も期待できます。人為的なミスが減り、加工品質のばらつきがなくなることで、不良率の削減にも繋がり、全体として安定した生産体制を構築できます。

初期投資の抑制とコスト効果

企業の設備投資において、費用対効果は最も重要な判断基準の一つです。ロボットマシニングシステムは、同等の加工能力を持つ大型マシニングセンタと比較して、初期投資(イニシャルコスト)を大幅に抑制できるケースが多いです。

加えて、省人化による人件費の削減、段取り時間短縮による生産効率の向上、そして人為的ミスや品質ばらつきの低減による不良率の低下は、運用コスト(ランニングコスト)の削減に直結します。これらの効果を総合的に考慮すると、ロボットマシニングはトータルでの費用対効果(ROI)向上が期待でき、企業の収益性向上に貢献する戦略的な投資となり得るでしょう。

高精度加工を支える技術

「ロボットで本当に精密な加工ができるのか?」という疑問は、ロボットマシニングの導入を検討する多くの企業が抱える最大の懸念ではないでしょうか。確かに、従来の産業用ロボットは、その構造上、高精度な加工には不向きとされてきました。しかし、現代のロボットマシニング技術は、これらの課題を克服するための革新的な技術を次々と生み出しています。

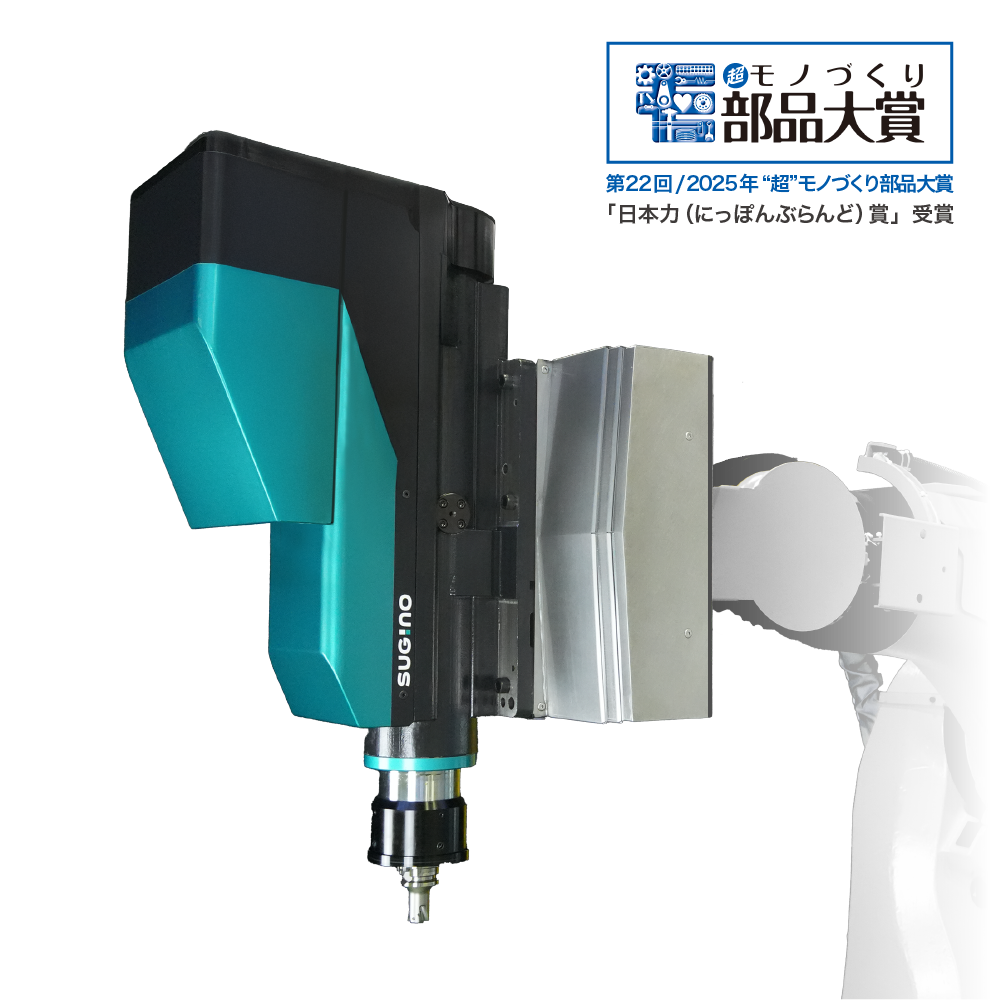

スギノマシンのロボットマシニングユニット「SELFEEDER DUO Robot Edition」には、スギノマシンの50年以上にわたる加工技術の知見が隅々まで詰め込まれています。ここでは、スギノマシンのロボットマシニングユニットに搭載された、高精度加工を実現するための様々な技術をご紹介します。

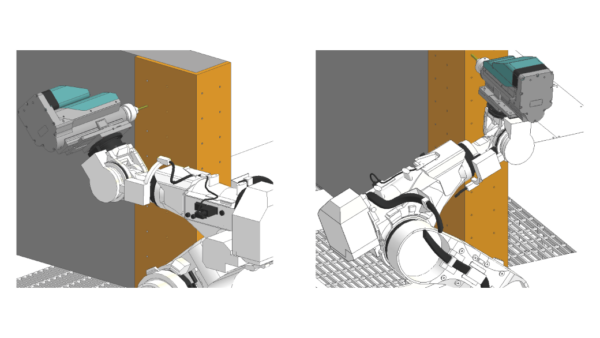

① スピンドル送り機構により高精度加工を実現

ロボットマシニングにおいて高精度加工を実現する上で、最も重要な要素の一つが「スピンドルユニット」です。具体的には、スピンドルユニットが、ロボットアームの動きとは独立して、スピンドル先端を正確に直線的にワークへと送り込むことが重要です。ロボットは位置決めを行うだけとなり、加工位置で固定することができます。

これにより、穴あけ加工などの際にロボットアームが受ける反力による位置ずれを抑制し、非常に高い真円度や位置精度での加工を実現できるのです。この技術は、ロボットの「自由度の高さ」と「高精度」を両立させるためのブレークスルーであり、ロボットマシニングの可能性を大きく広げました。

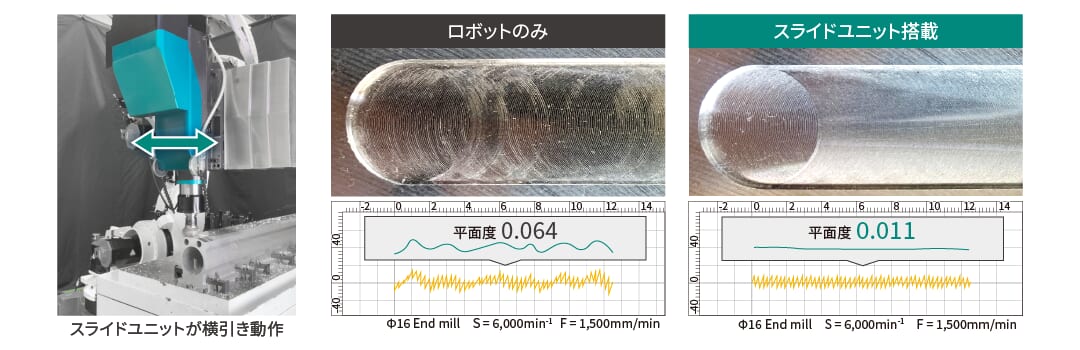

② 高剛性スライドユニットによる高精度フライス加工

ロボットマシニングにおける高精度化のもう一つの重要な要素として、「高剛性スライドユニット」が挙げられます。このユニットは、面度や直線性といった高い形状精度が求められる加工において、その効果を最大限に発揮します。横引き動作を伴うフライス加工においても、ロボットは位置を固定したままで、スライドユニットによって横引き動作を担うことで、高剛性かつ高精度な加工を実現します。

これにより、マシニングセンタで得られるような、非常に滑らかで均一な加工面を実現できるようになるため、より高精度な部品加工への適用が可能となり、これまで難しいとされてきたロボットマシニングの可能性が広がりました。

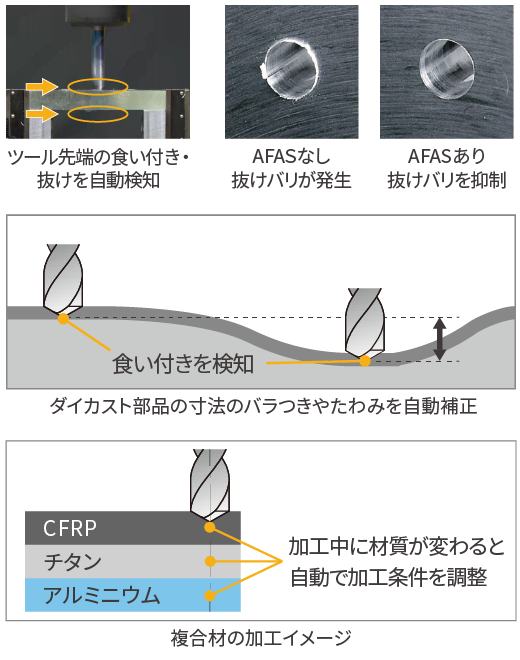

③ スギノマシンの加工技術を結集した送り軸負荷検知制御システム(AFAS)

送り軸負荷検知制御システム(AFAS)は、ロボットマシニングの精度と効率を両立させる先進的な技術です。このシステムは、加工中に工具にかかる負荷をリアルタイムで高精度に検知し、その情報に基づいてロボットの送り速度や加工条件を自動で最適に調整します。例えば、工具がワークに食いつく瞬間や、加工が終了して工具がワークから抜ける際の負荷変動に瞬時に対応し、工具のふらつきやバリの発生を効果的に抑制することが可能になります。

AFASは、加工の品質向上だけでなく、工具寿命の延長にも貢献します。加工負荷の急激な変動を抑えることで、工具への負担が軽減され、工具の消耗を均一化できるため、計画的な工具交換が可能となり、ランニングコストの削減にもつながります。さらに、複合材など、ワークの材質が途中で変化するような加工においても、AFASは各材料の特性に合わせて最適な加工条件に自動調整するため、常に安定した品質での加工を継続できます。この適応性の高さは、多品種少量生産や複雑なワーク加工において大きな強みとなります。

ロボットマシニングに必要なあらゆる技術を詰め込んだ、スギノマシンの「SELFEEDER DUO Robot Edition」

上記の加工技術・機能は、スギノマシンのロボットマシニングユニット「SELFEEDER DUO Robot Edition」に全て基本搭載されています。1967年の発売以来、50年以上にわたって切削加工に取り組んできた技術力や知見を、余すことなく詰め込みました。その高い性能と汎用性が評価され、2025年/第22回“超モノづくり部品大賞”において、当社のSELFEEDER DUO Robot Editionは「日本力(にっぽんぶらんど)賞」を受賞しました。これからロボットマシニングを始めたいという方に最適な、ロボットマシニングの新たなスタンダードを目指した1台です。

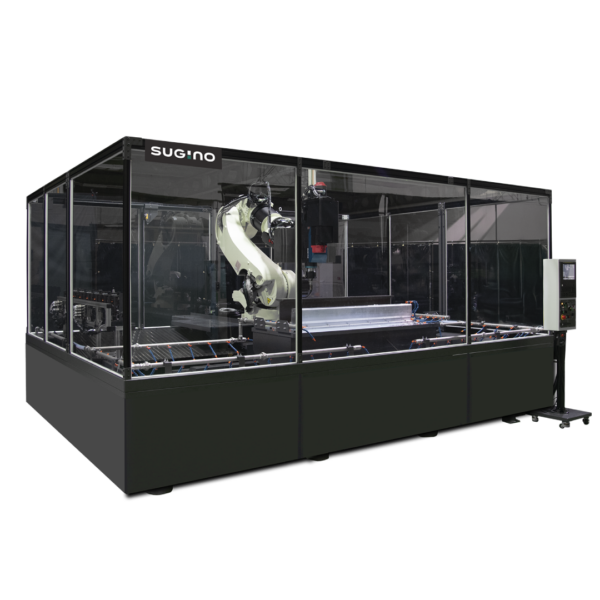

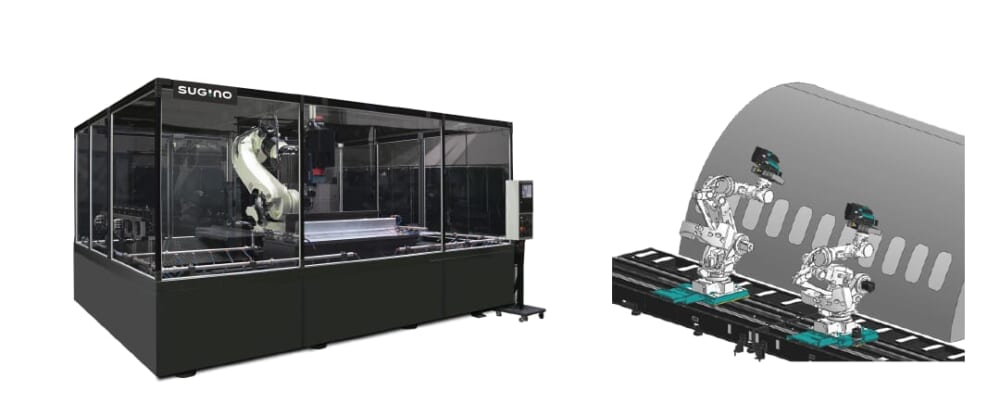

周辺機器も取り揃えた「ロボットマシニングシステム」

ロボットマシニングユニットを産業用ロボットに取り付け、周辺機器や付帯設備までを全て取り備えたロボットを用いた切削加工機を、「ロボットマシニングシステム」と呼びます。ロボットマシニングシステムは、単にロボットにロボットマシニングユニットを取り付ければ成立するものではありません。高精度な切削加工を行うためには、ロボットの制御性能、工具の剛性、ワーク固定方法、振動対策、加工条件の最適化など、加工技術とシステム設計の両方を深く理解している必要があります。

スギノマシンは、マシニングセンタをはじめとした工作機械や、ドリリング・タッピングユニットを用いた専用機、そしてこれらの自動化システムまでを幅広く手がけてきた、切削加工のエキスパートです。工作機械メーカーとして蓄積してきた加工ノウハウと、ロボット制御や装置設計の技術を融合させ、高精度な切削加工に対応できる「ロボットマシニングシステム」を自社で一貫して構築することができます。工作機械メーカーだからこそ理解している「加工品質を左右するポイント」を踏まえた設計により、柔軟性・省スペース・低コストを兼ね備えた、次世代の切削加工機をご提供します。

おわりに:生産性向上に向けたロボットマシニングの導入戦略

これまでロボットマシニングについて詳しくご紹介してまいりましたが、この技術は単に従来の加工方法を置き換えるものではなく、現代の製造業が直面する多様な課題に対する戦略的なソリューションとして位置づけられます。

特に、大型で複雑な形状のワーク加工や多品種少量生産への対応といった分野において、ロボットマシニングは非常に有効な選択肢です。マシニングセンタが持つ絶対的な高精度や剛性とは異なるアプローチで、生産性の向上とコスト削減、そして柔軟な生産体制の構築に貢献します。

人手不足の解消、生産効率の向上、そして品質の安定化は、持続可能な企業成長に不可欠な要素です。スギノマシンのロボットマシニング技術は、スピンドル送り機構や高剛性スライドユニット、AFASといった核心技術によって、ロボットの弱点を克服し、高精度な加工を実現できるようになりました。

自社の生産現場が抱える具体的な課題と、ロボットマシニングが提供するメリットを照らし合わせ、柔軟な自動化ソリューションとして導入を具体的に検討してみてはいかがでしょうか。この新たな技術が、貴社の生産性向上と競争力強化の強力な推進力となることを願っています。