【技術コラム】工業用ダイヤモンド・PCD・CBNの切断方法とは?【ウォータービームマシン|WATERBEAM MACHINE】

工業用ダイヤモンドやPCD、CBNなどの超硬素材は、極めて高い硬度と耐摩耗性を持つため、工業用途での加工には専用の技術と装置が必要です。

その加工方法として、放電加工・研削加工・短パルスレーザー加工・ウォータービーム加工などがあります。

本記事では、超硬素材への加工に対して、ウォータージェットとレーザーの複合加工機「ウォータービームマシン」での加工メリットや事例をご紹介します。

1.ダイヤモンド・PCD・CBNの加工が難しい理由

素材の特性

・ ダイヤモンド : 地球上で最も硬い。熱伝導に優れているが、脆くて割れやすく、非導電性である。

・ PCD(多結晶ダイヤモンド) : 焼結体で高い耐摩耗性を持ち、構造が複雑である。

・ CBN(立方晶窒化ホウ素) : ダイヤモンドに次ぐ硬度。耐熱性・化学安定性に優れ、導電性もある。

加工が難しい理由

・ 極めて高硬度 : 一般工具では歯が立たず、加工できない。

・ 脆性破壊が起きやすい : 衝撃や応力により割れ(クラック)や欠け(チッピング)が発生する。

・ 熱影響に敏感 : 加工時の発熱により酸化や構造変化、割れの恐れがある。

・ 導電性の違い : ダイヤモンドは非導電性のため放電加工不可。 PCDやCBNは導電性がある場合のみ適用可能。

ダイヤモンド・PCD・CBNは一般的な工具は使用できず、脆性破壊を起こしやすいこと、そして熱や導電性の制約から加工法が限定される点が、加工を難しくする主な理由です。

加工にはダイヤモンド砥石やフェムト秒レーザー、超音波加工など特殊な方法が必要であり、それぞれにおいて加工条(砥石の種類、回転数、送り速度、冷却方法など)の最適化が非常に重要となります。

2.主要な加工方法の比較と特徴

以下に、それぞれの加工法の特長や適性を比較した表を掲載します。

加工方法の比較

| 加工方法 | 特長 | 対応材質 | 主な用途 | 精度・ 仕上がり |

コスト | 欠点 |

| 放電加工(EDM) | 導電性素材限定、精密な輪郭加工に対応 | CVDダイヤモンドなど | 金型や微細穴 | ◎ | 中~低 | 非導電性素材は不可、加工遅い |

| ダイヤモンド研削 | 接触式、比較的安価、熟練技術が必要 | PCD、天然ダイヤモンド | 平面研磨、端面加工 | ○ | 中~低

|

工具摩耗が大きい |

| レーザー加工 | 高速、非接触だが熱変形のリスクあり | 一部PCD | 穴あけ、マーキング | ○ | 高 | 熱影響でクラックが発生しやすい、切断面がテーパー形状になる |

| 超音波加工 | 振動を利用した冷却加工、低速 | 脆性材 全般 | 微細穴加工、小ロット試作 | △ | 高~中 | 生産性が低く設備が特殊 |

| 短パルスレーザー加工 | 比熱加工で高精度な微細加工が可能 | ダイヤモンド、PCD、CBNなど | 微細加工、切断・穴あけ、表面加工 | ◎ | 高 | 1mmを超える厚い素材の切断は困難 |

| ウォータービーム加工 | 非接触・冷却加工、高精度、熱影響が小 | ダイヤモンド、PCD、CBN、脆性材など | 微細加工、切断・穴あけ、バリ取り、表面加工 | ◎ (±10μm程度) |

高 | 設備投資が必要、導入コスト |

※当社調べ

3.ウォータービーム加工のメリット

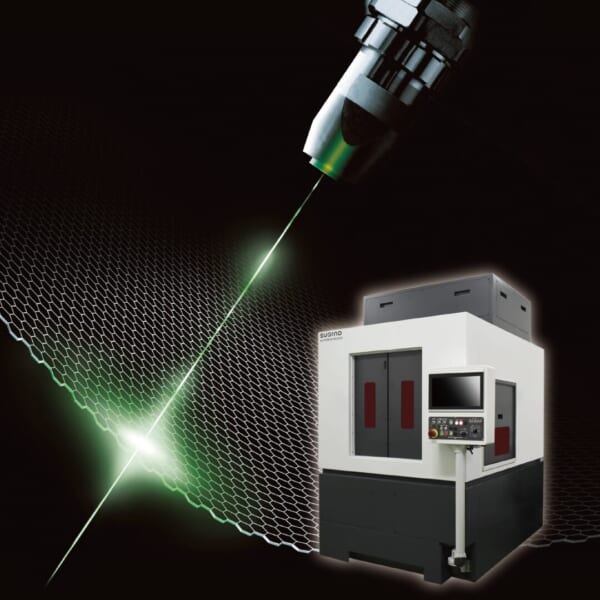

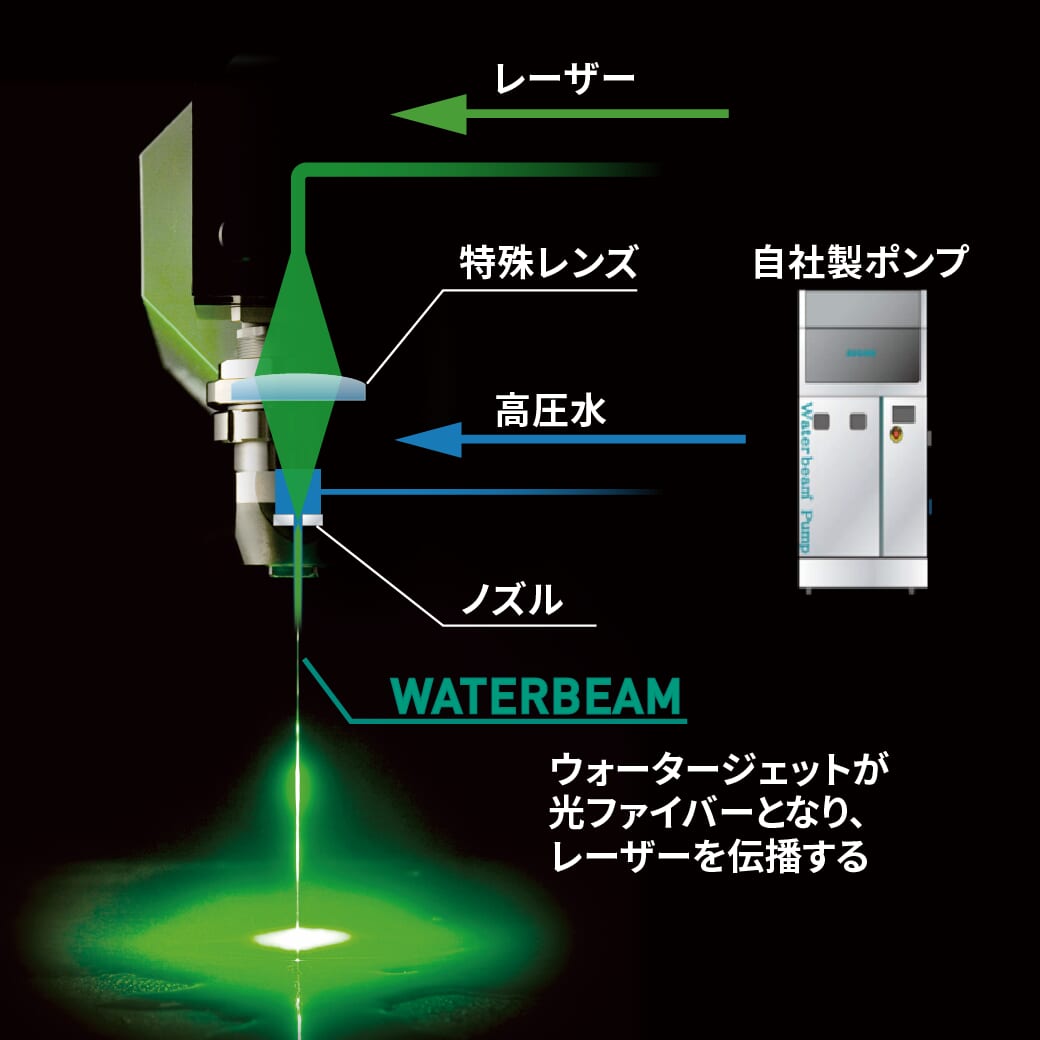

数10μm径のウォータービームノズルから噴射されるウォータージェット

内を、グリーンレーザーが全反射を繰り返しながら高速で伝播すること

により、ウォータービームを形成します。

水柱に導かれ照射されたレーザー光が、対象物を融解し切断します。

そのとき水で急速に冷却されるため、熱影響が少なく、

欠けやクラックが発生しにくくなります。

また、水で溶融物を洗い流すため、クリーンな表面になります。

ダイヤモンド・PCD・CBNにおけるウォータービーム加工の

主なメリットは、大きく分けて以下の2つがあります。

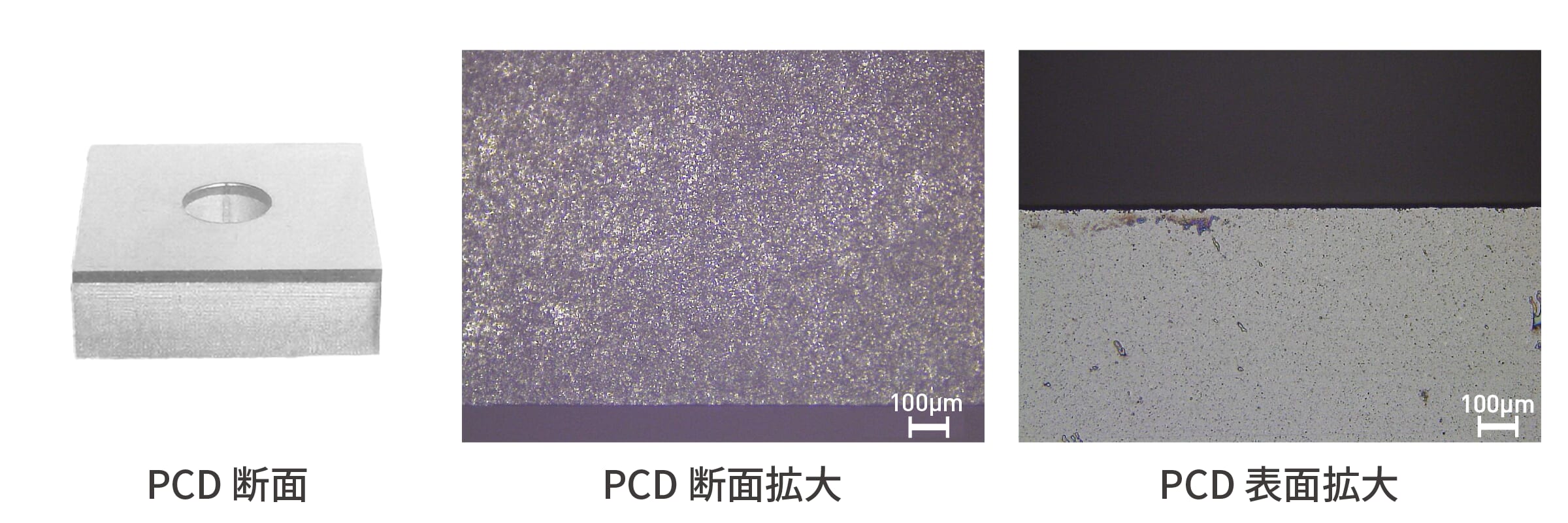

(1)欠け・バリが発生しにくい

ダイヤモンドのような熱に弱い脆性材料に対しても、ウォータービーム加工は熱影響が極めて小さいため、欠けやクラックが発生しにくいです。

また、PCD(多結晶ダイヤモンド)やCBN(立方晶窒化ホウ素)などの複合超硬材料では、加工中に高圧水がワークを常時冷却・洗浄する役割を果たすため、切断後にバリが残りにくく、仕上げ工程の負担も軽減されます。

こうした特長により、高精度かつ高品位なエッジ仕上げが求められる用途にも最適です。

(2)切り代が少なく、細く深く切れる

材料を切り出す際に、切断幅(スリット幅)や破損分がロスになります。

当社のウォータービームマシンでは、極細のウォータービームによって非常に小さな切断幅での加工が可能です。

通常のレーザー加工に比べて切り代のロスが圧倒的に少なく、特にダイヤモンド・PCDのような高価な材料を扱う現場では、材料の歩留まり改善に大きく貢献します。

また、直進性に優れたウォータービームの特性により、細く深い加工でも高い安定性を実現します。

スリット形状や狭幅溝のような微細加工や高アスペクト比の加工も対応可能です。

(その他)ポンプ・メンテナンスコスト・アフターサポートまで万全の体制

当社のウォータービームマシン(WbM)はウォータージェット加工のパイオニアである自社製の高性能ポンプを採用しています。

海外製ポンプと比較してもメンテナンスコストを大幅に抑えることが可能です。

また、導入前の加工テストから導入後の調整、万が一のトラブル対応まで迅速かつ柔軟に対応できるアフターサポート体制を構築しており、お客様の運用フェーズに寄り添った対応が可能です。

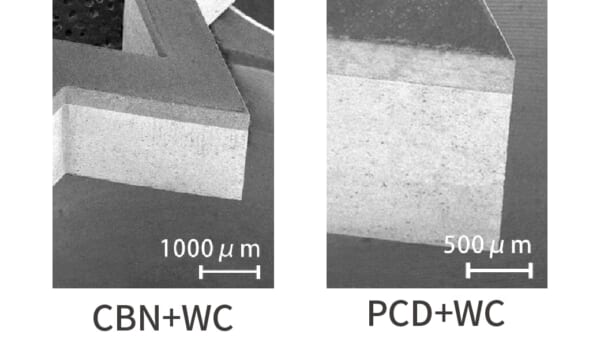

4.事例|ウォータービーム加工の主な用途

以下はウォータービームマシンで加工した事例です。

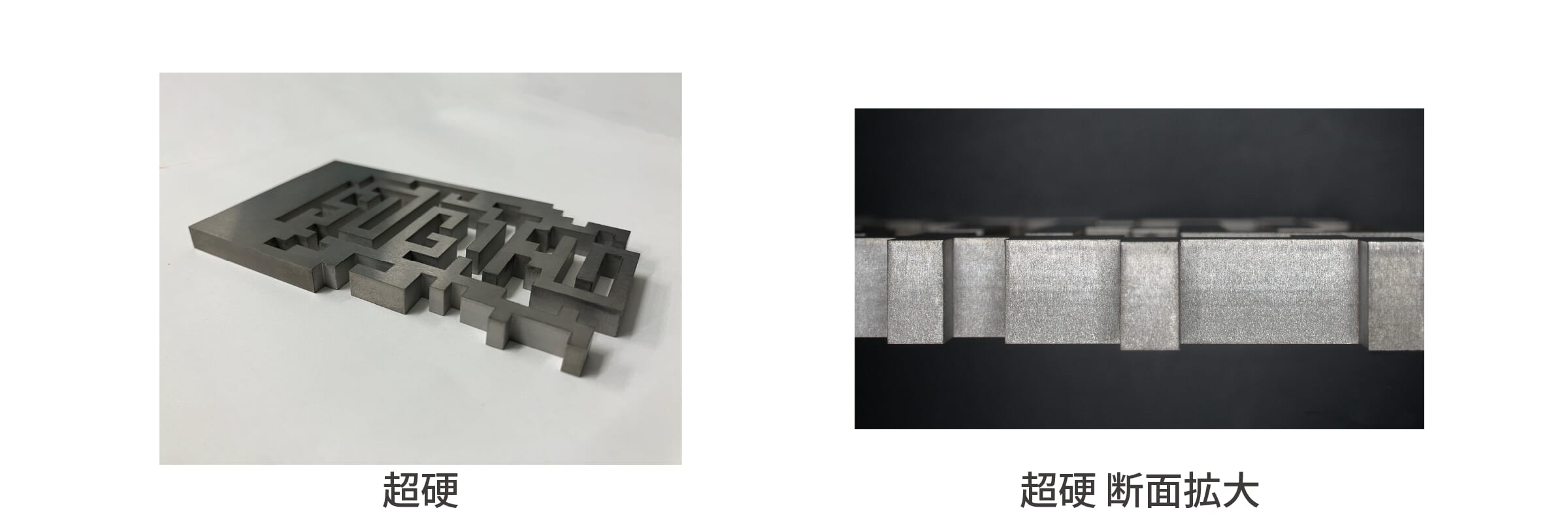

超硬工具の切断加工・穴あけ

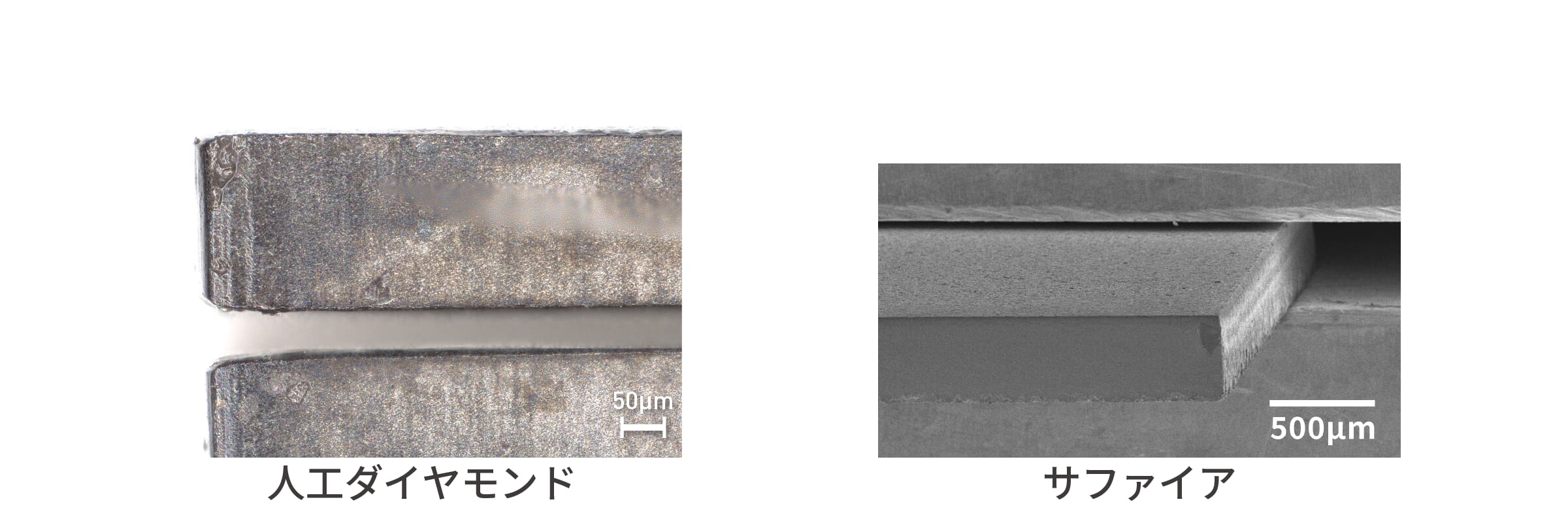

ダイヤモンド・サファイヤの切断加工

焼結金属の切断加工

5.工業用ダイヤモンド・PCD・CBN加工でお困りの方へ|加工テスト・受託加工 受付中

スギノマシンでは、ウォータービームマシンでの

加工テストと受託加工を承っております。

まずはリンク先よりお気軽にお問い合わせください。