【技術コラム】清浄度測定に潜む4つの落とし穴

近年、部品の微細化・高性能化が進むなかで、清浄度は「不良を防ぐ最後の砦」としてますます重要性を高めています。

特に自動車・航空機・建機などの領域では清浄度管理が求められ、異物の 質量・寸法・個数 を正確に評価することが必須になっています。

しかし、現場を訪問すると、多くのお客様が同じ悩みを抱えています。

「洗浄は改善したのに、清浄度が安定しないのはなぜだろう?」

その答えは、実は“洗浄工程”ではなく 測定工程の運用 に潜んでいることが少なくありません。

本コラムでは、清浄度の基礎をおさらいしたうえで、測定工程の現場運用に潜む4つの落とし穴について解説します。

1. 清浄度とは

清浄度とは、金属、潤滑材、空気など、対象となる物質が一定面積または一定容積の中にどれほどの異物(コンタミ)を含んでいるかを示す指標です。

洗浄後のワークに付着している異物を採集し、以下の項目で定量評価することが一般的です。

・ 寸法(最大粒径)

・ 質量

・ 粒子数

中でも自動車部品の清浄度検査は、ISO16232およびVDA19.1で規格化されており、部品の異物を適切に検出する方法が定義されています。

近年はEV化・油圧制御の高精度化などにより、微細な粒子でも重大な不具合原因になるケースが増え、寸法・個数の評価がより重視される傾向にあります。

つまり清浄度とは、単に“きれい・汚い”を表すものではなく、部品が本来の性能を発揮できるかどうかを判断するための“異物リスク管理”の仕組み

といえます。

2. 清浄度は“洗浄の良し悪し”だけで決まらない

ここで重要なのは、清浄度という数字は“洗浄機の性能だけでは決まらない”という点です。

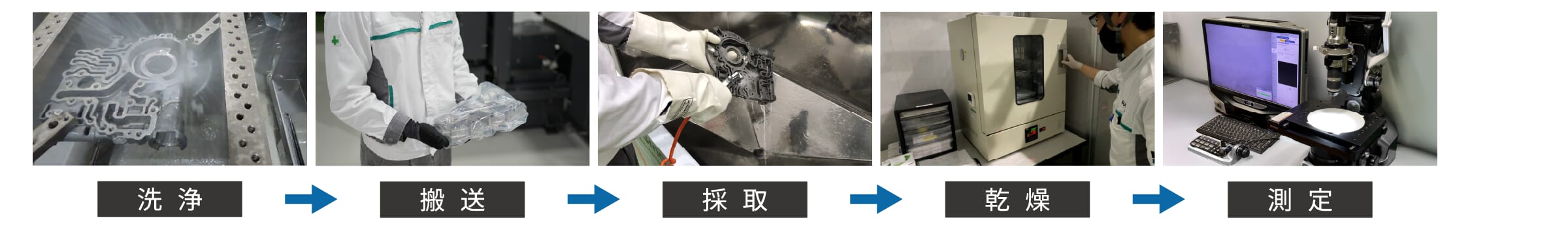

清浄度測定は、次の複数ステップで構成されています。

1. 洗浄済みワークの搬送・セット

2. 残渣回収(洗い出し)

3. フィルタ乾燥・セット

4. 測定機による計測

つまり清浄度とは、洗浄 → 搬送 → 採取 → 乾燥 → 測定という工程全体の再現性によって決まる品質指標です。

そして、この一連の工程には、現場によってさまざまな“運用差”が生じます。

結果として、同じ製品を同じ洗浄機で洗っても、清浄度が安定しないという現象が起こるわけです。

ここから先は、清浄度測定の現場で特に起こりやすい4つの落とし穴を紹介します。

3. 清浄度測定に潜む4つの落とし穴

① 測定前ワークの取り扱い不良による”汚れの再付着”

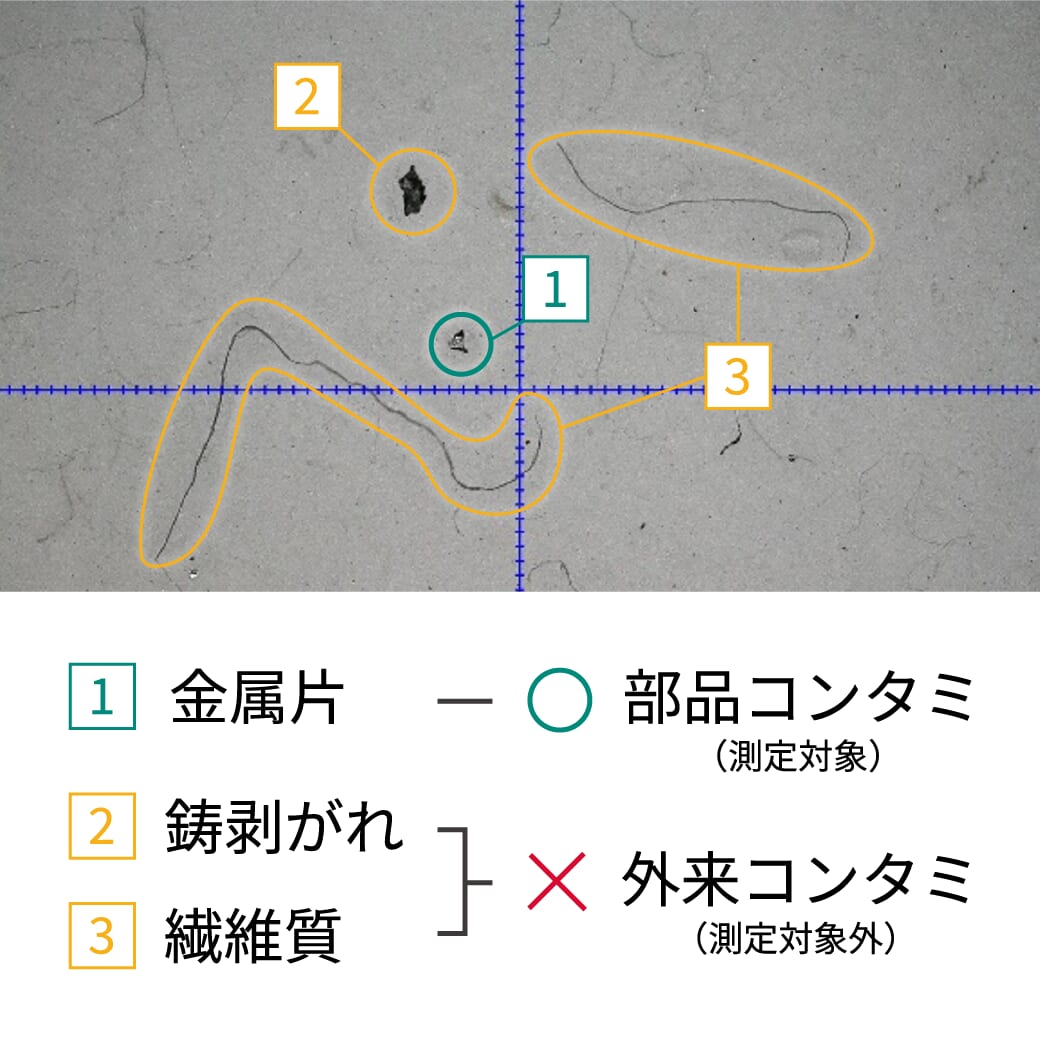

洗浄直後のワークは本来もっとも清浄ですが、測定前の“人の手による取扱い”が原因の『外来コンタミ(外来由来コンタミ)』で再び汚れてしまうことがあります。

代表的な再付着のパターンは以下の通りです。

■ 作業者・衣服・手袋・周辺機材からの付着

・ 手袋の摩耗粉

・ 作業服の糸くず

・ 作業台表面の微細な塵埃

・ 残渣回収装置や測定ガンの金属擦れによる剥離物

などがワーク表面や残渣回収装置に移ってしまうケースもあります。

■ 残存したバリの脱落

洗浄では除去しきれなかった微細バリが、残渣回収装置に移す際の接触や清浄度測定中に脱落することで異物として捕集されます。

■ 鋳肌からの剥離片脱落

鋳物のワークでは、鋳肌部分を持ち上げた瞬間に剥離し、それが異物として捕集されます。

② 残渣回収(洗い出し)工程の“再現性不足”

清浄度測定の中でも、もっとも結果に影響を与えるのが “洗い出し工程の再現性” です。

ISO16232では「洗い出しの方法」や「試験設備」などが規定されていますが、現場では次のような運用差が生じます。

■ 同じ流量でも、当て方が作業者ごとに異なる

・ ノズルが穴の奥まで届いているか

・ 角度がわずかに違う

・ 当てる位置が毎回一定ではない

などの違いにより、同じ流量でも回収される異物量が大きく変化します。

■ ワークの姿勢が毎回”わずかに”違う

穴やポケット形状では、姿勢が少し変わるだけで異物の落下方向・流出挙動が変わるため、以下の現象が頻発します。

・ 前回は落ちた異物が今回は落ちない

・ 作業者が変わると値が変わる

■ ISO準拠でも“現場解釈の差”で動作が変わる

ISOは原則を示すだけで、実務方法そのものは定義していません。

そのため、現場では以下のようなケースが発生します。

・ 「時間は守っているが噴射位置は曖昧」

・ 「姿勢は同じつもりでも微妙に角度がずれている」

・ 「規格通り=正しい」と思い込み、再現性の確保まで至っていない

作業者差を抑えるため、コンタミの抽出・採取工程をツールで標準化する運用も広がっています。

③ フィルタ乾燥・セットアップの”取扱い不良”

フィルタに捕集した異物を乾燥・観察・計測する工程は、清浄度測定で最も繊細で、誤差が発生しやすい領域です。

この工程には、寸法計測と質量計測の両方に共通する課題 と、質量計測に特有の課題 が存在します。

■ フィルタ乾燥後の“粒子飛散”(寸法・質量 共通)

乾燥後のフィルタは非常に軽く、わずかな空気の流れで影響を受けやすい状態です。

「乾燥器の扉の開閉」「作業者の移動による気流」といった些細な動作でも、粒子が移動したり、フィルタ外へ飛散してしまう ことがあります。

■ 測定機の条件不備による”測定誤差”(寸法・質量 共通)

寸法計測では、「照明の角度・強度」「ピント」「測定機のキャリブレーション」が粒子の認識に直結します。

一方、質量測定においても、「秤のキャリブレーション」「計測前のゼロ点調整」が重要です。

■ 乾燥不良・油分残りによる質量誤差(質量特有)

質量測定では、フィルタそのものの質量変化が結果に直結するため、乾燥不良や油分残りがあると質量が重く出る/時間で変動するといった誤差が発生します。

■ 環境変動・秤ドリフトによる質量不安定(質量特有)

質量測定は外乱に敏感であり、「温湿度の変化」「空調の風」「静電気」「秤のドリフト」など環境による影響を強く受けるため、以下のような質量固有の不安定性を生みます。

・ 朝と夕方で値が違う

・ 測定ごとにゼロ点が微妙にずれる

④ 測定環境の”揺らぎ”

測定工程がクリーンルームで行われていない場合、環境の揺らぎが誤差要因になります。

■ 空気中の微粒子

人の移動、周囲の作業、換気で微粒子が舞い、ワークやフィルタに付着することがあります。

■ 温湿度や静電気

静電気は微粒子を吸着しやすいため、計測のばらつきを大きくします。

■ 治具・作業台の微細な汚れ

ワークやフィルタを置く際に付着し、測定誤差の原因となることがあります。

4. まとめ

清浄度測定は、洗浄工程の品質だけで決まるものではなく、以下の“測定工程のばらつき”が清浄度結果を大きく左右します。

・ ワークの取り扱い不良による汚れの再付着

・ 抽出工程の再現性不足

・ フィルタ乾燥・計測に潜む4つの誤差要因

・ 測定環境の揺らぎ

しかし裏を返せば、これらの工程を標準化し、作業者差を排除できれば、清浄度は劇的に安定し、品質保証の信頼性が向上します。