板金溶接工程の自動化を革新する「アクティブトラッキング」とは

板金溶接業界では、作業環境が過酷であることに加え、人手不足によって溶接工の確保がますます難しくなっています。こうした課題を背景に、ロボットを使った自動化に向けた様々な技術革新が進んでいます。ここでは、溶接経路を自動補正する機能「アクティブトラッキング」について解説します。

アクティブトラッキングとは

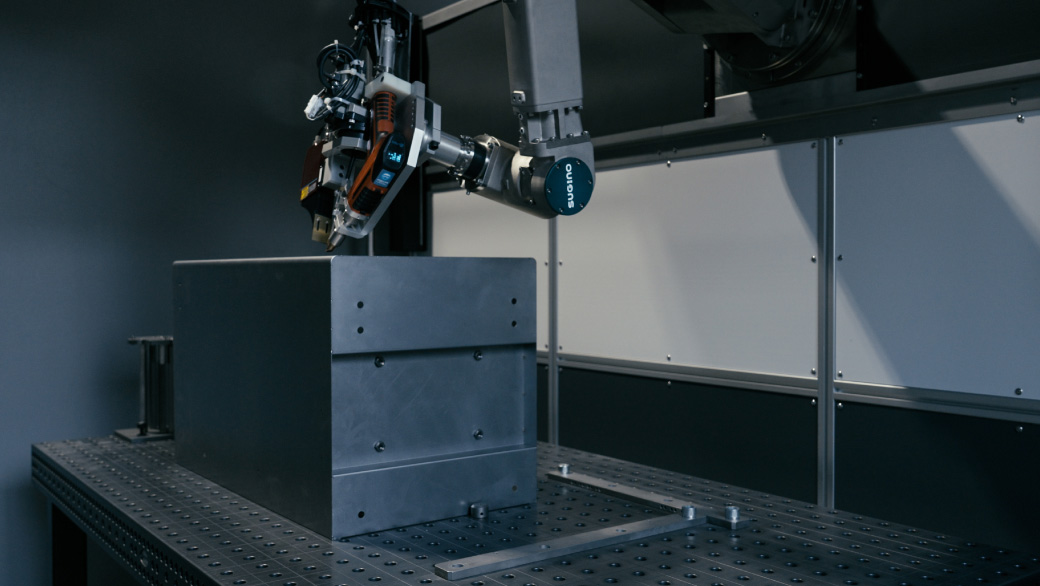

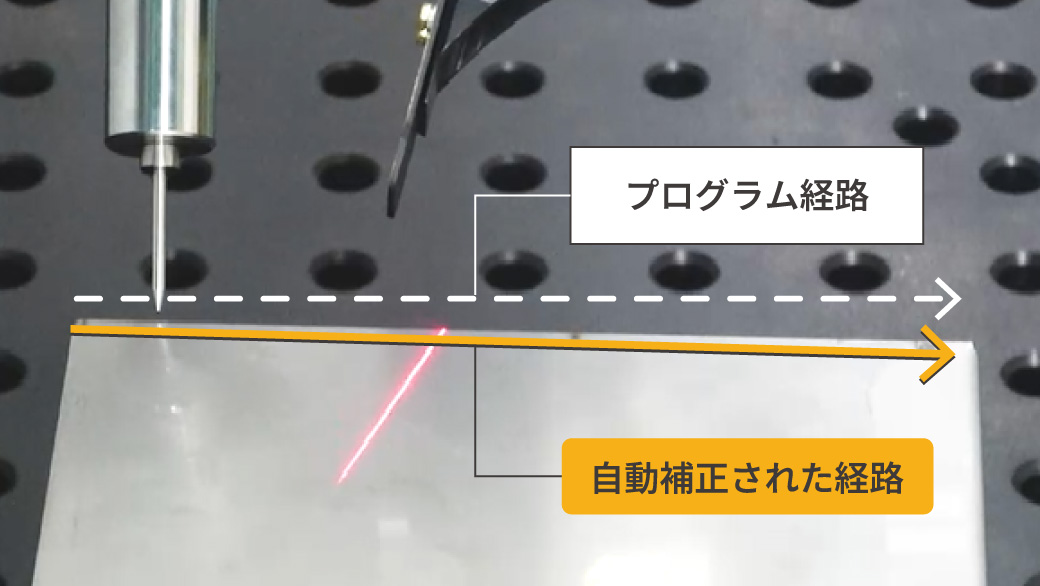

アクティブトラッキングとは、最先端のセンシング技術によってワーク(加工対象物)の加工位置を自動補正する機能です。

具体的には、まずロボット先端部に取り付けたセンシング機器がワークのエッジを検出します。それと同時に、ワークの位置や形状のバラつき、変形量に合わせて、ロボットプログラム(溶接経路)をリアルタイムで溶接加工中に自動補正します。歪みや寸法のバラつきに対し、±10mmの範囲で補正が可能です。一般的には「シームトラッキング」と呼ばれる機能に含まれます。

これにより、ロボットで自動化する際に課題となる位置ずれ、品質のバラつきなどを改善します。

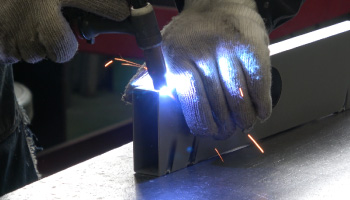

板金溶接を自動化する際の課題

従来は板金溶接作業をロボットで自動化しようとすると、ワークごとの溶接位置の微妙なばらつき、溶接中のワークの歪みによる位置ずれが起こるため、その都度プログラムを修正し、ロボットのティーチングを行わなければなりませんでした。

ワークの歪みを物理的に抑えようとすると、専用の治具が必要になり、製作するための時間やコストも膨大なものになります。熟練工による安定した溶接を実現するには大変な努力が必要となります。結果、手間がかかり効率が悪くなり、生産性を大きく低下させます。

溶接工程にアクティブトラッキングを導入するメリット

アクティブトラッキングは、ワークのバラつきや歪みへの個別対応という、溶接工程の自働化における最大の課題を解決します。アクティブトラッキングをロボットと組み合わせることで自動化が可能な対象ワークが増えます。自働化で得られるメリット(省人化、コスト削減、生産性向上、品質向上、安全確保など)が従来以上に多く享受できます。特に以下の3点については、ロボット溶接を行う上で大きなメリットであるといえます。

1.ワークのバラつきに合わせたロボットプログラムの修正の手間がなくなる

2.溶接中の熱変形に追従して自動経路補正するため専用治具が不要となる

3.溶接熱変形による不良品の発生を低減する

シミュレータとアクティブトラッキングの組み合わせでロボットシステムの立上げがスムーズになる

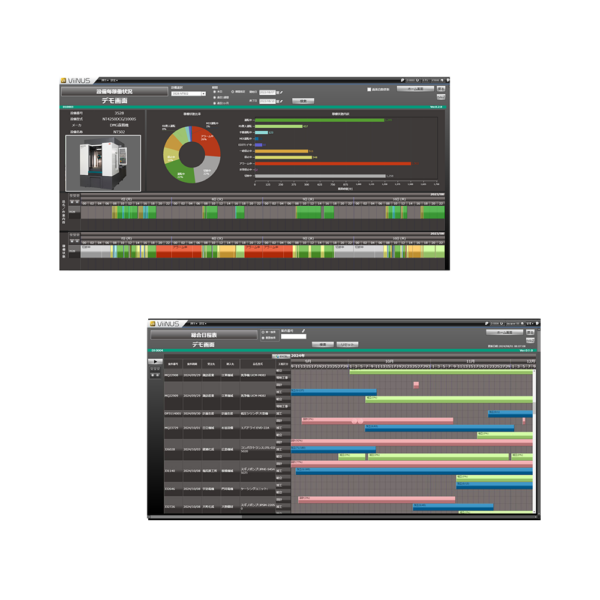

アクティブトラッキングによるリアルタイムの溶接経路補正は、事前にロボットシミュレーションソフト(シミュレータ)で適切なプログラムを作成しておくことで、さらに段取りを削減できます。

シミュレーションソフトは、パソコンの3DCADデータ上で溶接個所や条件を指定し、オフラインで動作検証ができます。実機を動かす前にシミュレーションをしておくことで、立上げ時の不具合を最小限に抑えることができます。さらに、シミュレーションソフトはパソコンで指定した動きをプログラムに書き出して装置に転送することができるため、シミュレーション時と同じ動きを実機で簡単に再現することができます。

板金溶接現場での導入が進む

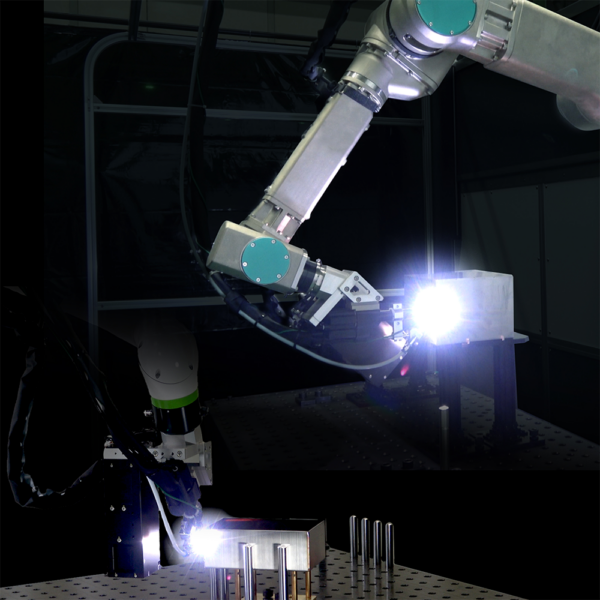

実際に、板金溶接の現場でアクティブトラッキング機能を搭載したファイバーレーザー溶接ロボットシステムの導入はすでに始まっています。

その一つが各種精密板金加工を手がけるフジムラ製作所様(埼玉県川口市)です。「デジタル板金」をコンセプトに、生産管理システムなどIoTを駆使し、工場のデジタル化を進め、最新鋭の溶接ロボットシステムが稼働しています。

多品種少量対応が強みのフジムラ製作所様では、アクティブトラッキング機能を搭載したファイバーレーザー溶接ロボットシステムで、自動補正加工がおこなわれています。