溶接工法を変革する「アクティブトラッキング」 自動補正機能で高品質・高精度の自動化を実現【ファイバーレーザー溶接ロボットシステム|フジムラ製作所様】

お客さま情報

株式会社フジムラ製作所(埼玉県川口市)

社員数:約130人

事業内容:各種精密板金加工、各種溶接、レーザー加工など

会社ホームページ:https://www.fujimurass.com/

概要

フジムラ製作所様は、埼玉県川口市を拠点に、精密板金加工品の製造・販売をしています。

「デジタル板金」をコンセプトに、同業者に先駆けて製造工程のデジタル化に取り組み、板金工程の自動化で成果を出してきました。

一方で、溶接工程の自動化はなかなか進まないのが、課題でした。

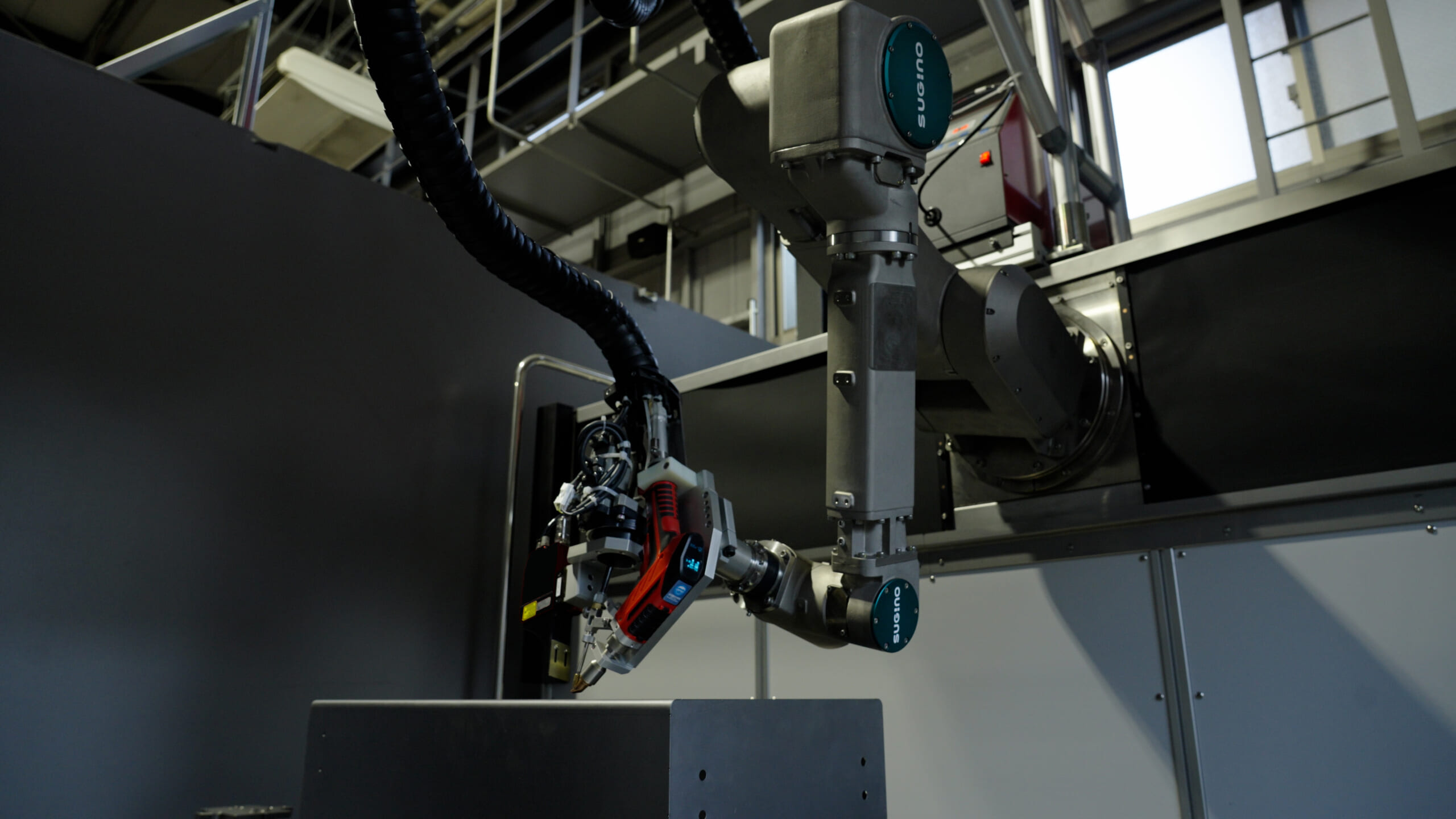

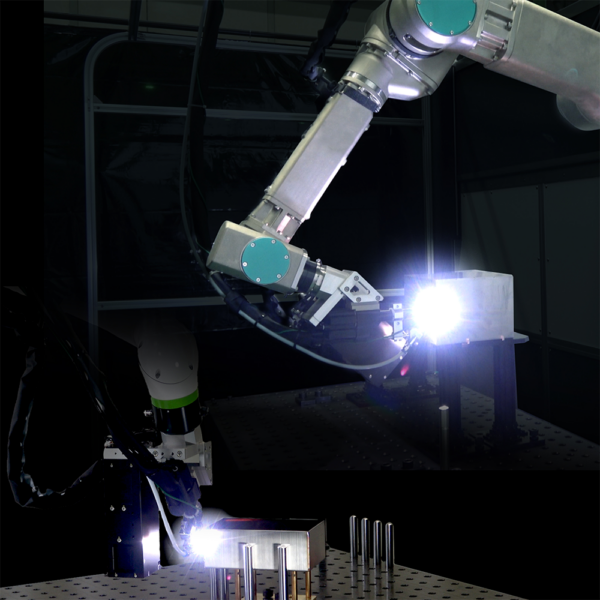

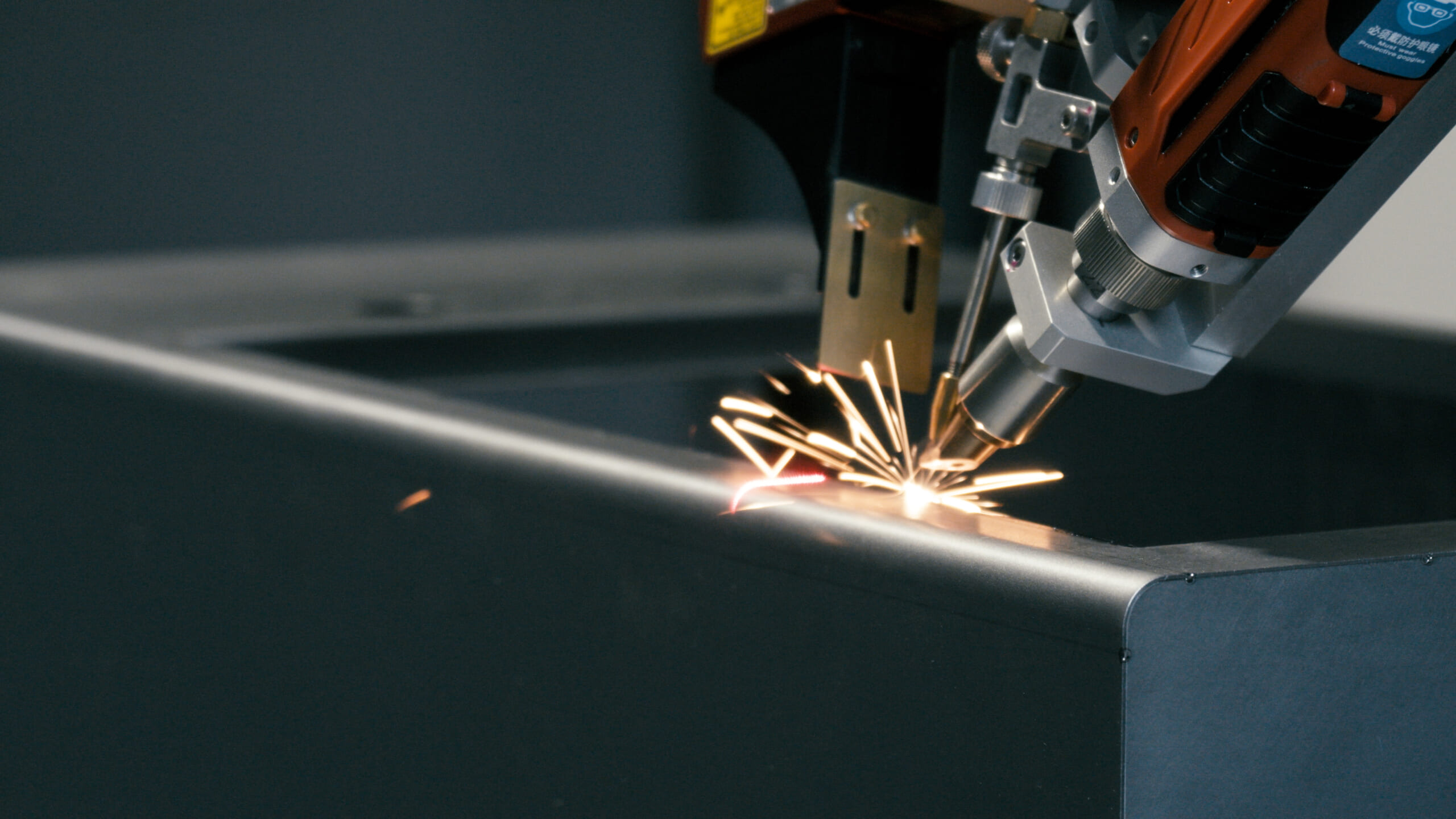

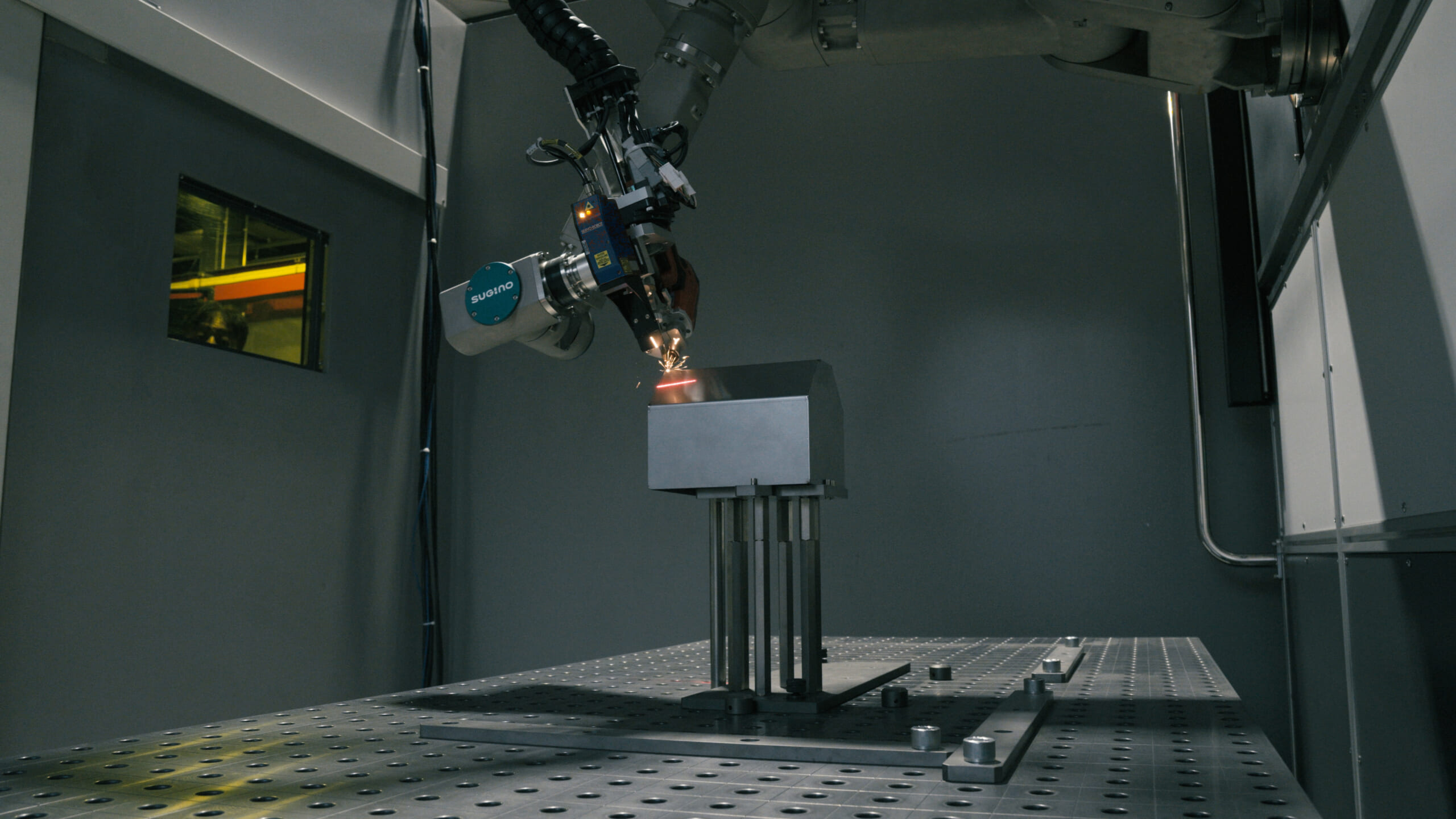

そうした中、新しいセンシング技術を搭載したスギノマシンの「ファイバーレーザー溶接ロボットシステム」を新たに導入されました。

スギノマシンの商品を選んだ決め手は、「ソフトからロボットまでを全て自社開発し、溶接者のことを考えたものづくりをしてくれる」ことだったそうです。

導入後の手応えについては、ワークのゆがみや位置ずれが自動補正されるアクティブトラッキングの機能、加工の精度や品質の高さに「期待通り」と満足しているといいます。

今後は、溶接の自動化を拡大し、さらなる生産性向上を図ろうと、期待を膨らませています。

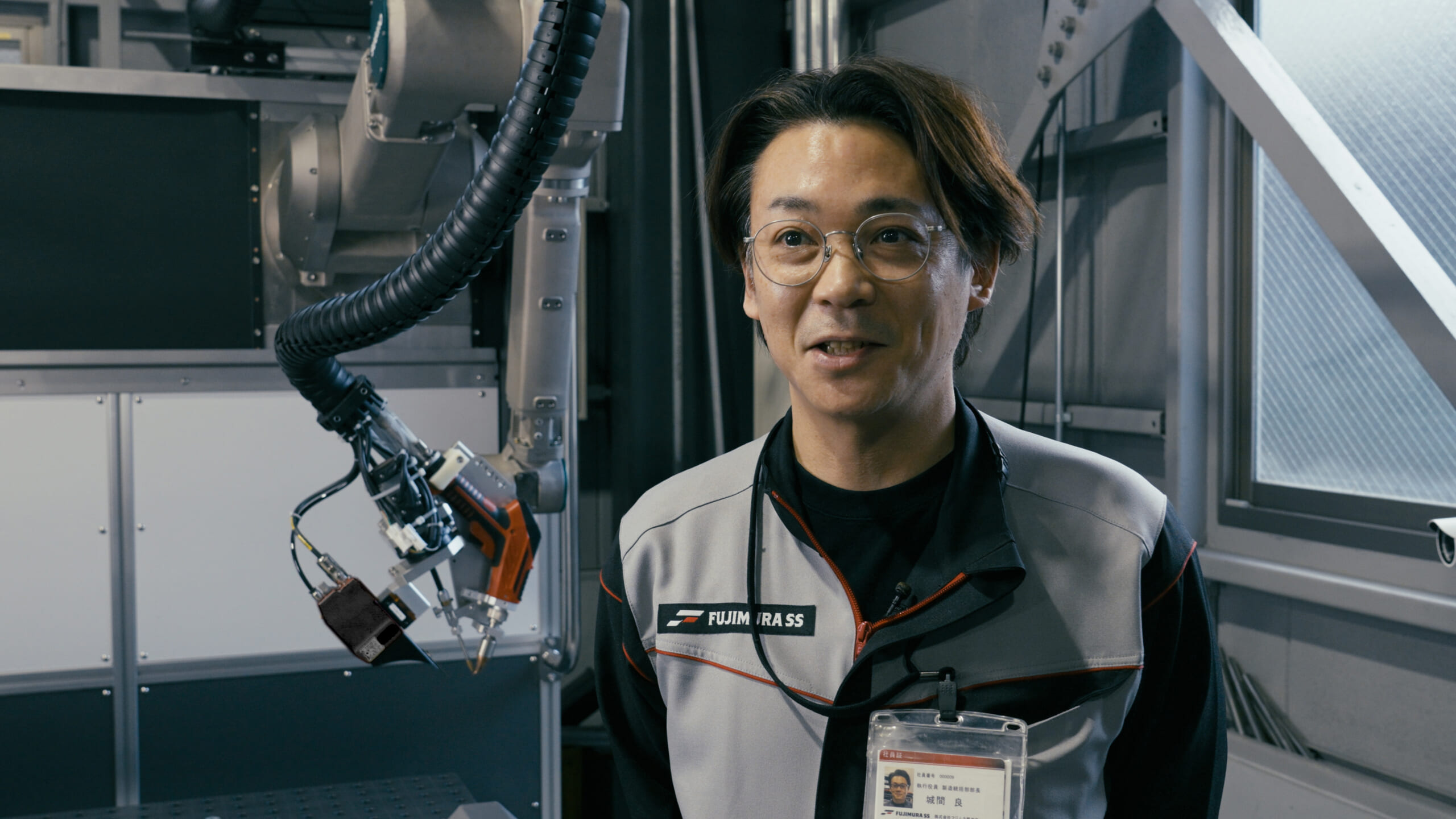

藤村智広社長と製造統括部の城間良部長にお話を伺いました。

この記事をまとめると…

【導入背景・課題】

・溶接作業者のなり手不足

・生産性の向上

・作業者によって溶接の品質や作業時間にばらつきが発生

【導入後の手応え】

・アクティブトラッキングの自動補正機能の正確さ

・加工精度や品質の高さ

【効果・今後の展望】

・簡単な作業はロボットが、技術力を求められる作業は人が担う新しい仕組みづくり

・溶接工程を変革する力に

インタビュー動画

◆課題・導入背景◆

手作業と職人技に頼ってきた溶接工程

「安定した品質や時間での作業を実現したい」

――まずは導入の背景について教えてください。

藤村智広社長:フジムラ製作所は、精密板金加工品の製造販売をしています。

工場は主に6拠点あり、そのうち3拠点が溶接専門工場で、溶接作業が必要な製品が多くを占めています。

当社は2004年ごろから、「デジタル板金」を理念に、デジタル化を推進してきました。

デジタル板金とは「デジタル技術とネットワーク技術を駆使した板金加工の先進的な仕組み」を指します。

そうした中で、NC加工機を用いた板金工程のデジタル技術を使った自動化は進んできたのですが、溶接の自動化は別次元で、なかなか進んでこなかったことが1番の課題でした。

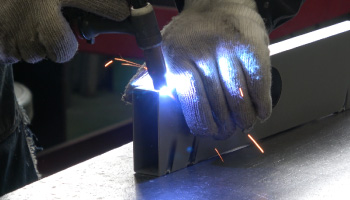

溶接のデジタル化やノウハウの継承に向け、ベテランの職人が作った製品の動画や写真を保存し、別の作業者が同じ製品を作る際に、保存した動画や写真を使って外観や品質などを確認しながら作業できるようにはなりました。

一方で、生産性の向上という観点では、人の手ではどうしても作業スピードや品質にばらつきが出ます。

溶接は、これまでほぼ100%を人の手でしてきました。ロボットを使えば、安定した時間で作業し、安定した品質で製品を提供できると思ったんです。

――スギノマシンのロボットシステムを選んだ理由を教えてください。

藤村社長:スギノマシンを選んだ1番の理由は、ソフトからロボットまで、全て自社で開発していることがすごく大きかったです。

これまでのお付き合いで、当社の要望に対して、ただ製品を作るだけではなく、加工側、作業者側に立って考えて、いろいろなアドバイスをもらってきました。

当社には既に溶接ロボットはあったのですが、外段取り、ティーチングでかなりの時間を使ってしまうことがありました。

それもあって今回、スギノマシンに、ティーチングをせず、シミュレータを使ってプログラムの作成時間を短縮して、人が付加価値の高い加工に充てられる時間を少しでも増やすため、ロボットを導入したいと、ご相談しました。

◆導入後の手応え◆

革新的なアクティブトラッキングの技術

高品質・高精度を実現

――使ってみての率直な感想はいかがでしょうか?

藤村社長:人がする溶接作業であれば、問題なく溶接できているか確認し、ワークのゆがみや位置ずれが起きても、作業者が直すことができます。

一方、これまで世に出てきたロボットは、自動補正しながら溶接するということはほぼできなかったと思います。

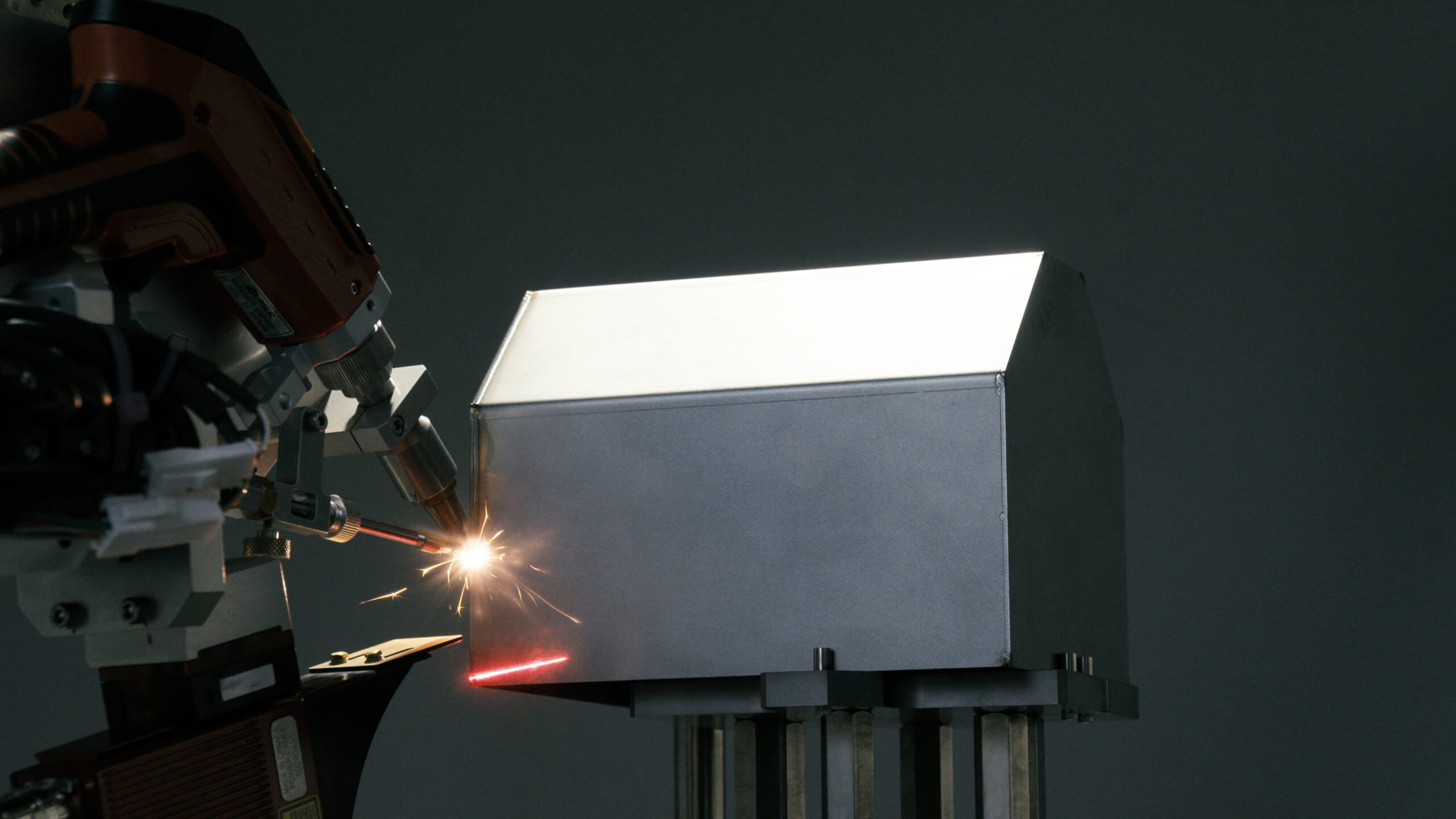

スギノマシンのロボットシステムは、ワークの位置や形状のばらつき、変形量に合わせて、溶接経路を自動補正できるのがとても大きいです。

そして、アクティブトラッキングの新しい技術が溶接の工法を大きく変えていくと思います。

製造統括部・城間良部長:加工精度と品質は、当社の要望通りでとても満足しています。

今はまだ、ロボットを動かすためのプログラムの作成に時間がかかっています。

今後は、少量多品種に活用していきたいので、1品、2品のものでも、人が作業するのと同等のスピードでできれば良いと思っています。

◆効果・今後の展望◆

品質・生産性のさらなる向上に期待

溶接の新しい可能性を拓く

――今後、活用を進めていく中で、どのような効果が期待できますか?

城間部長:今後は、スギノマシンと協力して、プログラムの作成時間の短縮を目指したいです。

そして、今はまだ全て人の手でしているバリ取り工程と溶接の焼け取り工程も自動化していきたいです。

それが品質や生産性の向上につながると考えています。

藤村社長:溶接の自動化の今後の展望としては、簡単な作業をロボットを使って自動化して、付加価値が高い作業を人がするような仕組みを作りたいです。

単純な作業はロボットが、難しい作業は人が担うというふうに、役割を分けて、より多くの溶接加工をできるような工場にしていきたいです。

――ロボットを使った自動化のニーズは、溶接業界でこれからますます高まっていくことが予想されます。

藤村社長:溶接加工品に対するお客様のニーズ、品質に対して求める水準はかなり上がってると思います。

近年、溶接作業者のなり手不足の問題は、ますます深刻になっています。

当社を含め、金属加工業、板金業に関しては、溶接の職人を新規採用したり、経験のない若手を採用して自社で育てたりすることが難しくなってきています。

溶接作業者の数も業界全体として年々減っていて、そういった意味で溶接の自動化のニーズはだいぶ上がってきていると思います。

――スギノマシンには、どんなことを期待しますか?

藤村社長:将来的には、付加価値が高いものの溶接でも、外段取りが少なくて済むようなロボットを開発し、さまざまな工程の自動化を実現することを期待します。