【導入事例】手磨き工程をスパロールで機械化 – Case#01

手磨き工程をスパロールで機械化―安全・品質・生産性を両立

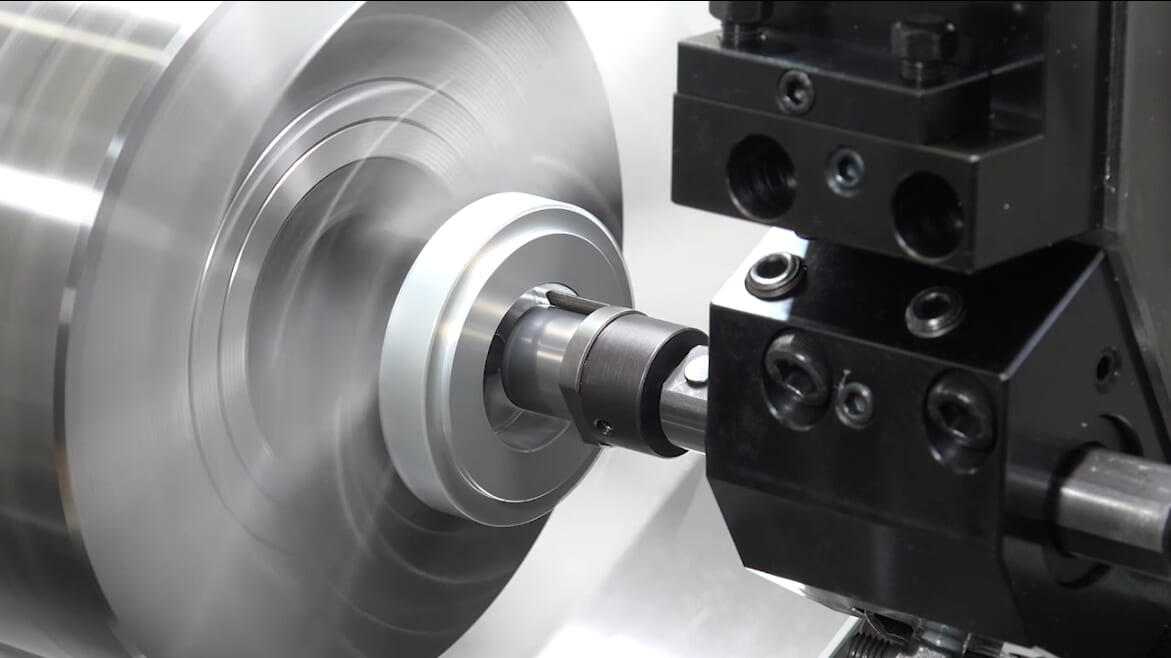

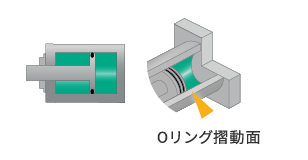

Oリングが摺動する面の滑らかな仕上がりは、部品のシール性や最終製品の性能に直結する重要な品質要件です。

あるユーザでの工場長のお悩み

加工現場でOリング摺動面を図面通りの面粗度にするために、手作業で研磨していましたが、 品質安定性、作業安全性、生産性に課題がありました。

スパロールを導入してこれらの課題をまとめて解決した事例をご紹介します。

ワーク・加工情報

ワーク情報

材質: FCD(生材)

ワーク名: シリンダ

加工箇所: 内径(Oリング摺動面)

従来加工方法

手磨き:

旋盤でワークを回転させ、サンドペーパー等を手で押し付けて加工

課題

課題① 手作業のため品質にバラつきがあり全数表面粗さを測定する必要がある

課題② 旋盤を使った手作業には巻き込み事故のリスクなど作業安全性に問題がある

課題③ 1個当たり約600秒の手磨き加工時間がかかり、生産性が低い(コスト高)

目標

・品質を安定させて抜き取り検査にする

・完全機械化で危険性を排除

・加工時間短縮による生産性の向上

目標値

・面粗度: Ra 1.6

・加工時間:200秒未満(1/3削減)

導入レポート

選定機種・駆動機

導入効果

・表面粗さRa1.6で安定して加工できるようになり全数検査がなくなった。

・作業の完全機械化により危険作業がなくなった。

・加工時間が約90秒/個へ大幅に短縮。従来比で約85%削減できた。

| 導入前 | 導入後 | |

| 表面粗さ | 作業者によるバラつき | Ra1.6を安定達成 |

| 安全性 | 旋盤への巻き込みリスクあり | 機械化により危険作業を排除 |

| 加工時間 | 約600秒/個 | 約90秒/個 |

導入の決め手

ユーザーの声

・営業担当者による加工条件などの的確なサポートにより、スムーズに導入でき、すぐに安定稼働ができました。

・スパロール導入後は危険作業がなくなり、生産効率も向上しました。

副次的なメリット

・1本のツールで他形状ワークも加工できる

シングルローラータイプは1本のツールで多種のワークにお使いいただけます。

お客様の現場で効果を実感しませんか?

スギノマシンでは商品導入をご検討のお客様へツール貸し出しサービスを行っています。多数のラインナップからご希望のツールをお試しください。

効果を実感いただけるよう技術者がサポートし、目的に合ったツールを選定いたします。