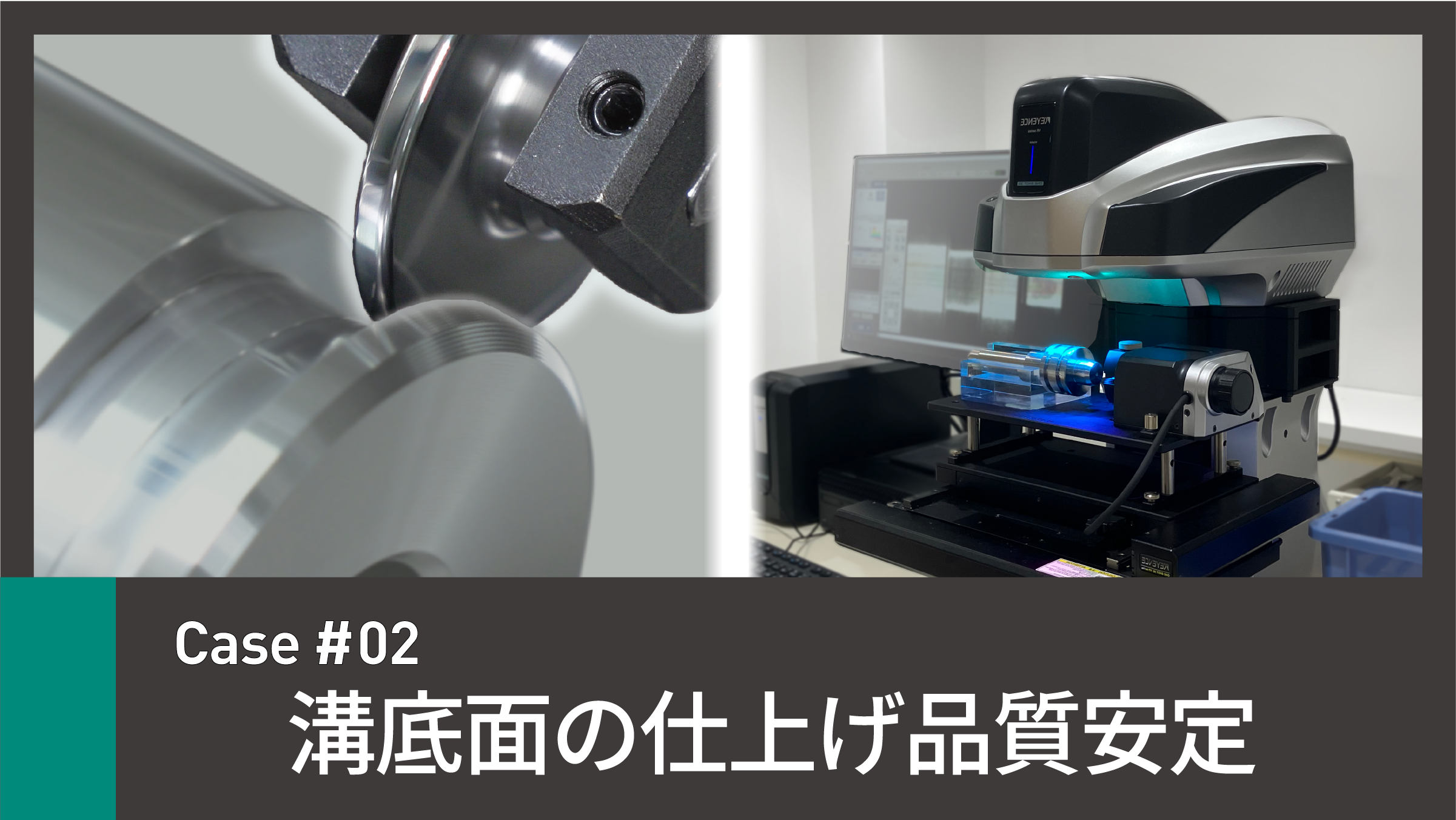

【導入事例】 溝底面の仕上げ安定化 – Case#02

溝底面の表面粗さをスパロールで安定加工

表面粗さのバラつきが現場の課題になっていませんか?

表面粗さは現場の悩みごとの一つです。

表面粗さは見た目で判別できず、粗さ計による測定が必須です。

粗さ測定器は手元にないうえ、測定作業には時間がかかります。

そこで抜き取り検査や条件の作りこみによって、作業軽減を図ることが求められています。

しかし、抜き取り検査に妥当性を持たせるためには安定した品質で加工する必要があります。

あるユーザでのお悩み

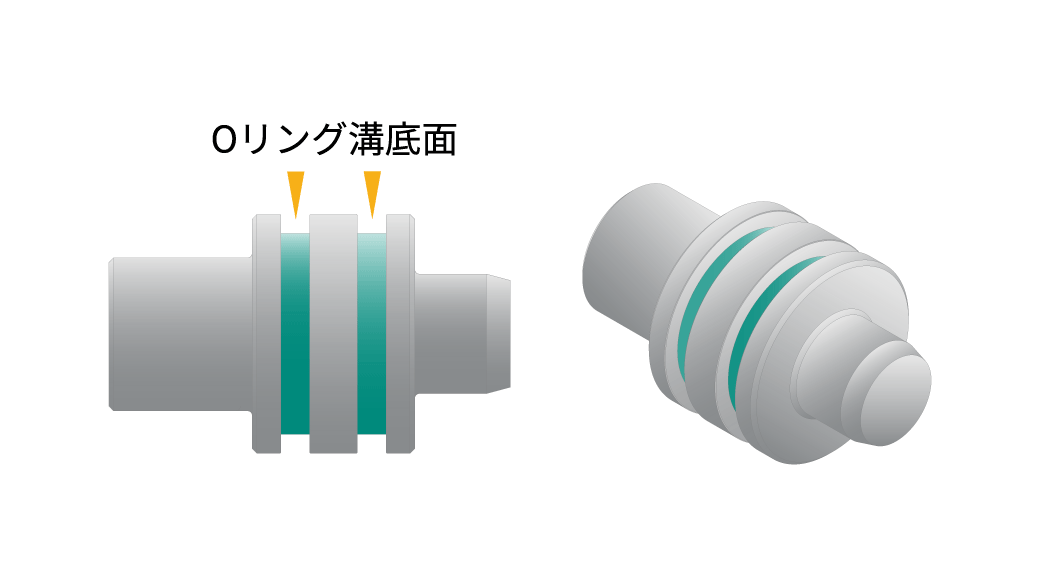

円筒外面の溝底面には、場合によって厳しい表面粗さの指示があります。

ある現場では、切削加工で溝底面を仕上げた後、測定に時間と手間がかかるため、ロットの最初と最後だけ抜き取り検査をして合格と見なしていました。

ところが、ある日、納入先から溝底面の表面粗さが図面指示から外れていると連絡がありました。

溝入れバイトでは表面粗さが安定していなかったため、100個のクレームが発生しました。

それ以降、納入前に全数検査を求められるようになったため、採算が合わず困っています。

スパロールを導入して課題を解決した事例をご紹介します。

課題

切削加工だけで外径溝底面の表面粗さが安定しないため、抜き取り検査で合格とならない

目標

・確実に指定の表面粗さを達成する加工方法を確立する

目標値

・面粗度: Ra 0.8以下

・不良発生率: 1%未満

ワーク・加工情報

ワーク情報

材質

S45C(HRC40以下)

ワーク名

産業機械部品

加工箇所

外径溝底面 幅5mm

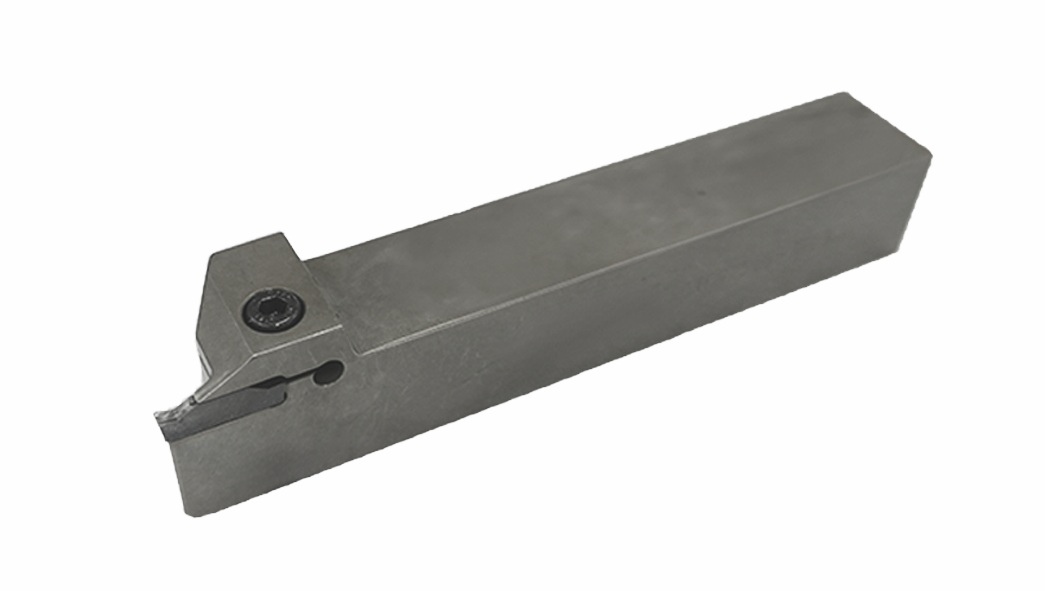

従来加工方法

切削加工

使用工具:外径溝入れバイト

導入レポート

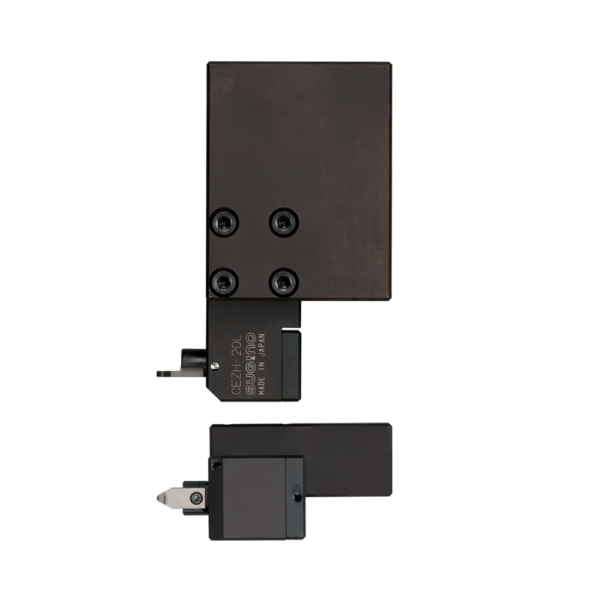

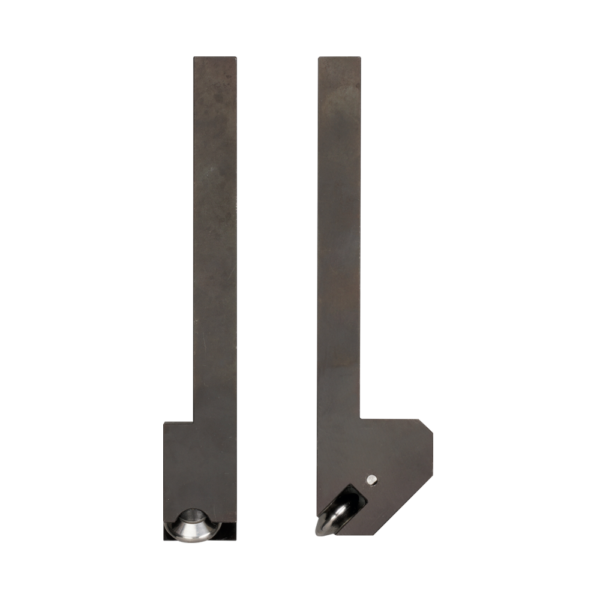

選定機種・駆動機

導入効果

・安定した表面粗さ仕上げが可能になった。不良発生を1%未満に抑えることができた。

・加工精度が安定したため抜き取り検査で合格と見なすことができるようになった。

ユーザーの声

スパロールを導入して、表面粗さの仕上げ精度安定と検査負担軽減を両立できました。

お客様の現場で効果を実感しませんか?

スギノマシンでは商品導入をご検討のお客様へツール貸し出しサービスを行っています。

多数のラインナップからご希望のツールをお試しください。

効果を実感いただけるよう技術者がサポートし、目的に合ったツールを選定いたします。