【導入事例】 外径シール面の気密性能の確保- Case#05

スパロールを想定した設計でリーク不良ゼロへ

設計が指示したシール部の表面粗さは、最終製品の気密性能を左右する機能要件です。

より高い面粗度を図面指示することで、気密性の確保を図りますが、面粗度の数値だけで気密性能を決めることは容易ではありません。

また、最終製品の品質を保証するためには、設計段階から量産工程で安定して再現できるかを見極めることが重要です。

ある気密性を要求する外径シール部で、従来の磨き加工では表面粗さのバラつきによりリークテストNGが頻発していました。

図面で表面粗さを指示するだけでは設計が求める気密性能を保証することが難しい、という課題に直面し、量産工程で安定して加工できる工法を探していました。

スパロールを導入して課題を解決した事例をご紹介します。

困りごと・目標

困りごと

リークテストでのNGが頻発

設計の意図するシール性を確保したい

加工箇所:熱交換器、配管接続部外径シール面

従来工法:ペーパー研磨手仕上げ

目標

・面粗度:Rz6.3以下の安定達成

・リークテストNGなし

スパロールでの解決方法

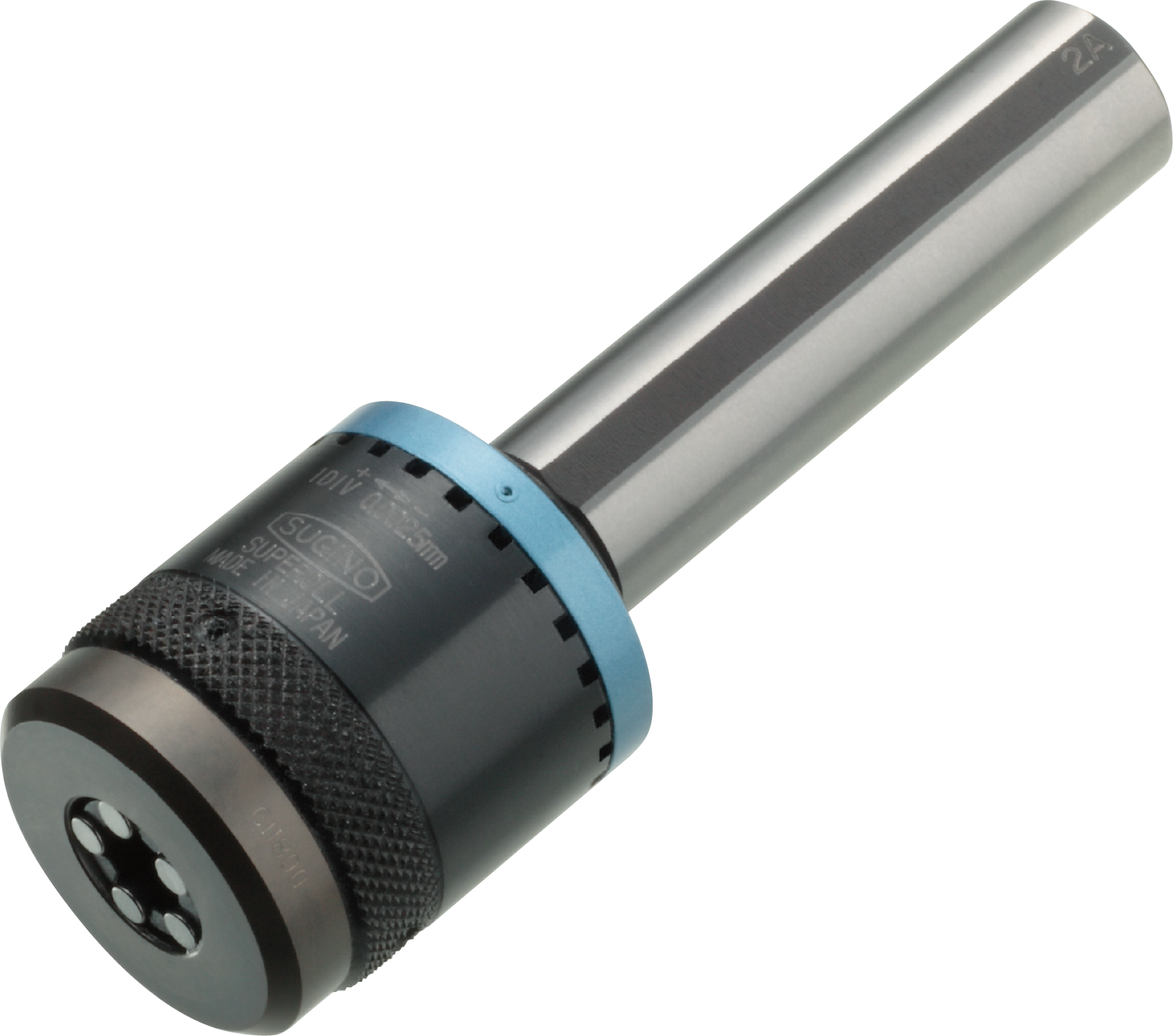

選定機種・駆動機

解決後の加工方法

手磨き工程をスパロール加工(約5秒)に置き換えて旋盤工程内で完結することができるようになりました。

リーク不良がなくなり、量産工程での繰り返し精度が確認できました。

スパロールで解決できた理由:

スパロールは、削らずにローラで表面を押しならす塑性加工です。

ワンパスでRz0.1μm~Rz0.8μmに仕上げが可能で、突起のない、なめらかな仕上がり面を得ることができます。

また、金属表層に圧縮応力が発生することで疲労強度が高まります。

これにより、シール面は組付け後も表層が塑性変形しにくく、平滑な形状を維持しやすくなるため、微小なすき間の発生を抑えることができます。

さらにスパロールは削る加工でないため、研磨カスの残留や、それに起因する引っかき傷が発生しにくいという特長があります。

シール面に微細な溝や異物起因の傷を残さないことも、リークパスの発生を防ぎ、リーク不良がなくなった大きな要因です。

そのためスパロール加工により、シール部の密着性が高まり、リークの発生を抑えることができます。

さらに、設計で指示した表面粗さを量産工程で安定して達成できるため、品質が安定する工法です。

今回は、スパロール加工を前提とした図面指示に変更することで、最終製品の気密性能を確実に保証できるようになりました。

まとめ

スパロール加工により、設計で狙った面粗度でリーク不良がなくなりました。

最終製品の気密性能を保証する設計・工程を実現しました。

お客様の現場で効果を実感しませんか?

スギノマシンでは商品導入をご検討のお客様へツール貸し出しサービスを行っています。

多数のラインナップからご希望のツールをお試しください。

効果を実感いただけるよう技術者がサポートし、目的に合ったツールを選定いたします。