【導入事例】内径のワンパス仕上げ – Case#07

多くの場合、Rz1.6(Ra0.4)μm以下の表面粗さ指示は研削加工を前提にしています。

しかし、研削工程を追加すると手間やコストが増大します。

特に小径の内径加工の場合、加工時間が長かったり、砥石の調整、管理不足により不具合が発生する事もしばしばあります。

今回は、φ10mm 以下の内径仕上げにスパロールを採用することで、ワンパスで安定した仕上げを実現し、工程集約と歩留まりを改善した事例をご紹介します。

困りごと・目標

困りごと

加工時間が長く、管理に手間がかかる

不具合が発生しやすく歩留まりが悪い

加工箇所:内面・止まり穴

従来工法:旋削仕上げ

目標

・面粗度:Ra0.4μm以下の安定達成

・工程内の工数低減

スパロールでの解決方法

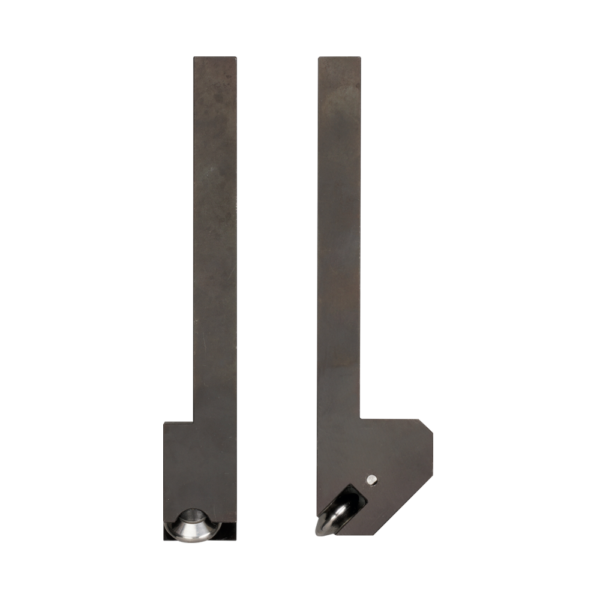

選定機種・駆動機

解決後の加工方法

旋盤での切削工程のあとにスパロール加工を追加し、同じ機械内でワンパスで仕上げる。

スパロールで解決できた理由:

スパロールは、切削のように刃物で削るのではなく、ローラで金属表面を押しならす塑性加工です。

ローラで金属表面の凹凸を滑らかに仕上げます。

切削による内径仕上げでは、送りや回転数などの加工条件に加え、工具の摩耗などの要素が重なり、仕上がりがバラつきやすくなります。

特に、φ10mm 以下の小径では、工具剛性が確保しにくく、突き出し長さの影響を受けやすくなります。

一方、内径スパロール加工では、複数のローラが均一な圧力を与えながら転圧する構造となっています。

そのため、工具剛性や加工条件の影響を受けにくく、旋削加工後にワンパスで仕上げ加工が可能です。

その結果、ビビりや構成刃先による微小な面荒れや突起の少ない、なめらかな仕上がり面を安定して得ることができます。

仕上がりが安定するため、バラつきを前提とした全数検査や手直しも不要になります。

まとめ

スパロール加工によって、ワンパスで安定した仕上げが可能になり、歩留まりが改善しました。

お客様の現場で効果を実感しませんか?

スギノマシンでは商品導入をご検討のお客様へツール貸し出しサービスを行っています。

多数のラインナップからご希望のツールをお試しください。

効果を実感いただけるよう技術者がサポートし、目的に合ったツールを選定いたします。