タップ穴・止まり穴の切粉除去技術「スイング狙い撃ち洗浄」

タップ穴・止まり穴の切粉(切りくず)残りにお困りではありませんか?

タップ穴・止まり穴から切粉を除去するには、秘訣があります!

スギノマシンの「スイング狙い撃ち洗浄」が、切粉残りのお悩みを解決します。

タップ穴・止まり穴から切粉を除去するには?

タップ穴や止まり穴から切粉を確実に除去するには、2つの秘訣 があります!

① 穴に対して洗浄水を垂直に噴射する

穴に対して洗浄水を垂直に当てないと、噴流が奥底まで届かず除去できません。

高速度カメラで撮影した比較映像をご覧ください。

このように、タップ穴や止まり穴の奥部から確実に切粉を除去したい場合は、

ノズルで穴を狙って、洗浄水を穴に対して垂直に当てる 必要があります。

一般的な「シャワー洗浄」では穴を狙えていないため、切粉残りが発生する原因になります。

② 切粉を除去できる圧力で洗浄水を噴射する

洗浄水はただ垂直に当てればいいというわけではありません。

タップ穴・止まり穴から切粉を除去するには、ある程度の噴射圧力が必要です。

低圧(0.8MPa)と中圧(20MPa)での切粉除去能力の比較映像をご覧ください。

映像のタップでは、0.8MPaでは洗浄水が奥まで届かず、切粉は除去できていません。

一般に「低圧シャワー洗浄機」と呼ばれる洗浄機で切粉残りが発生するのは、この圧力不足が原因です。

圧力がどのくらい必要かは、切粉を除去したい穴の径と深さにもよりますが、

①の垂直洗浄 と組み合わせることで、1~7MPaの圧力でほぼ確実に切粉除去が可能です。

圧力を上げるほど切粉除去能力は上がりますが、同時にイニシャルコスト・ランニングコストも増加します。

切粉を除去したい穴に合わせて、最適な圧力で洗浄水を噴射することが重要です。

最適な洗浄条件を求めるためには、部品洗浄テストが有効です。

タップ穴・止まり穴の切粉を除去する「スイング狙い撃ち洗浄」とは?

スイング狙い撃ち洗浄とは、ワークの回転軸と、

ノズルの上下・左右の計三つのサーボ軸が同期して動き、

タップ穴や止まり穴を垂直に狙い撃ちする洗浄方法です。

スイング狙い撃ちで、タップの溝や止まり穴の奥底に溜まった

切粉(切りくず)を、確実に除去することができます!

さらに、タップ穴・止まり穴の切粉除去だけでなく、次のようなメリットがあります。

・複数軸による高速位置決めにより、ノズル移動のみと比べてサイクルタイムを大幅削減

・複数ノズルによる大流量洗浄で、ワーク外観の切粉や油分も高速除去

・NC制御のため、ワークやラインが変わっても狙い位置や洗浄時間を自由自在に調整可能

タップ穴・止まり穴の切粉除去が可能な部品洗浄機

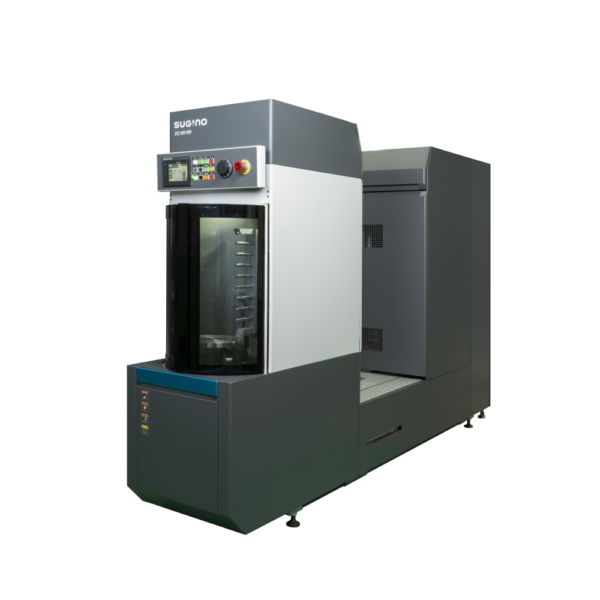

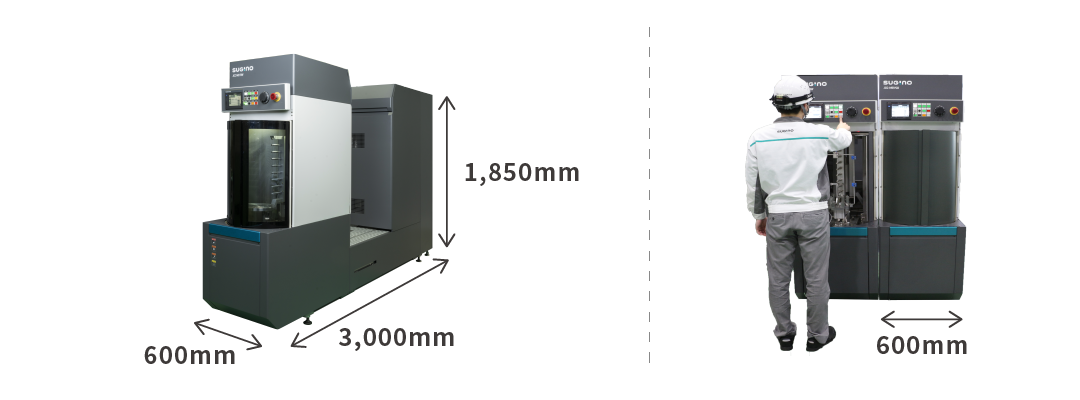

スギノマシンのコンパクト狙い撃ち部品洗浄機「JCC-Module」で、

スイング狙い撃ち洗浄によるタップ穴・止まり穴の切粉除去が可能です!

装置幅わずか600mmで、工場内のわずかな空きスペースに設置可能。

切粉除去と洗浄工程を集約でき、煩雑な手作業での切粉除去から解放します!

動画でチェック!スイング狙い撃ち洗浄による切粉除去

JCC-Moduleによる「スイング狙い撃ち洗浄」と、シャワー洗浄との切粉除去能力の違いを動画でご覧ください!

主要スペック

| 低圧洗浄仕様 | 1.0MPa×100L/min または 7.0MPa×15L/min (洗浄部位に合わせて切り替え可能) |

| 制御装置 | CNC |

| 機械寸法 | 幅600mm × 奥行3,000mm × 高さ1,850mm |

| 対応ワークサイズ | 幅250mm × 奥行100mm × 高さ450mm

※ワークサイズは目安です。これより大きいワークが入る場合もあります。 |

| 用途 | ・タップ穴、止まり穴に入り込んだ切粉(切りくず)の除去 ・ワーク表面(全体)に付着している切粉・油分の高速洗浄 |