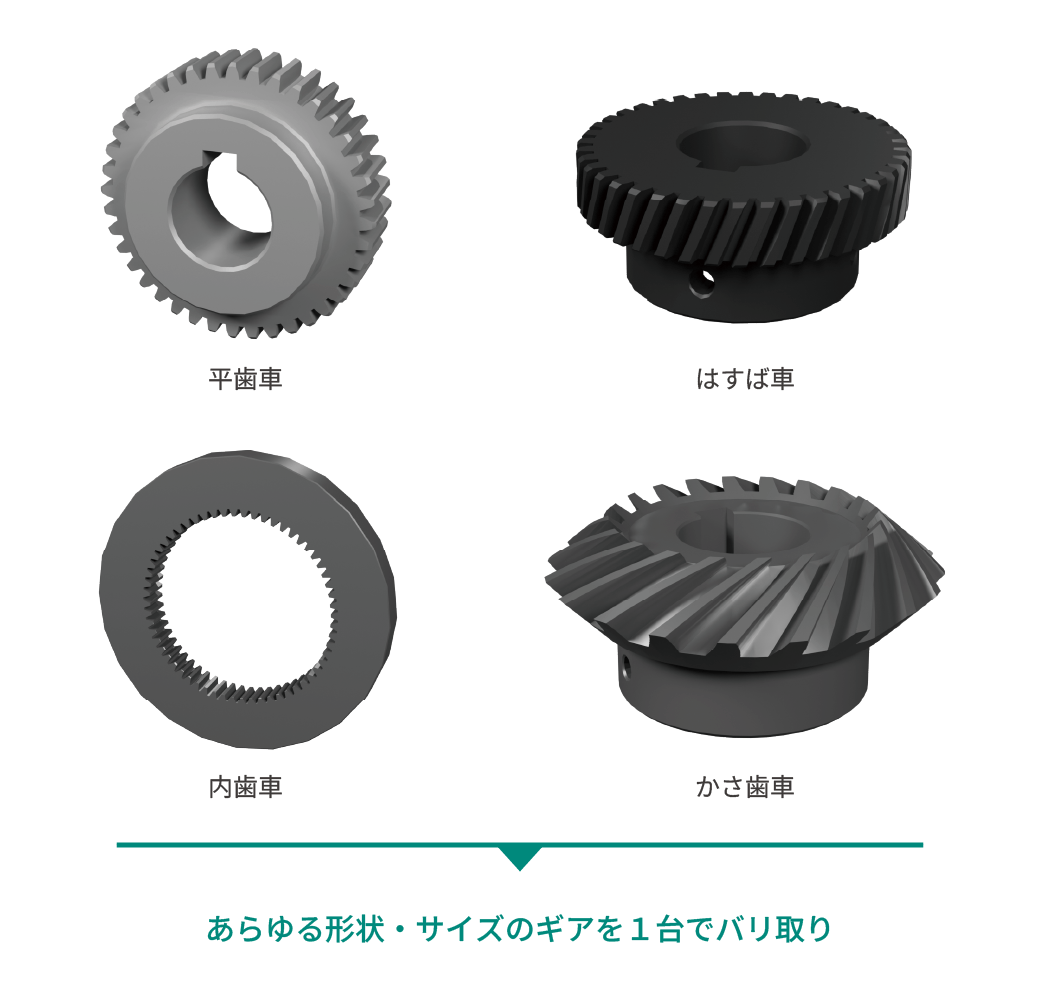

【加工事例】ギアのバリ取り【ウォータージェットバリ取り#03】

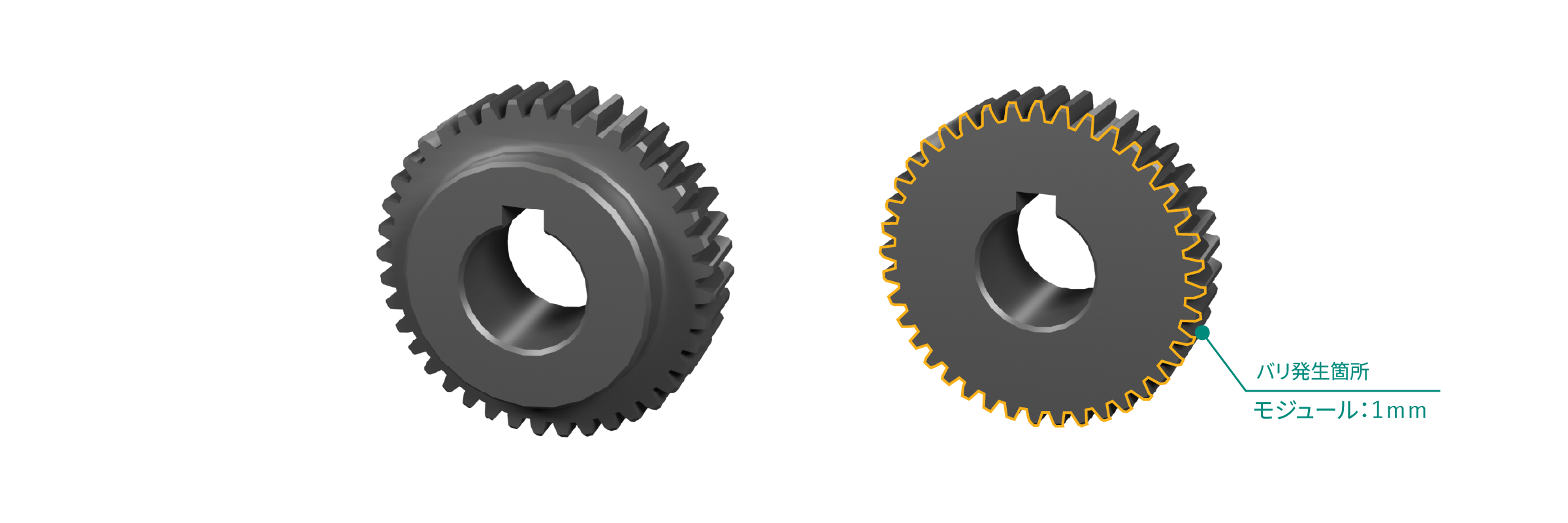

ワーク情報

ワーク材質 :SNC415

ワーク寸法 :ピッチ円直径φ60、モジュール 1mm

前加工 :ホブ盤(歯切り加工)

現バリ取り工程:ブラシ+手作業

目的と課題

目的

「バリ取り作業の省人化」

手作業の負担を軽減したい

「ブラシの寿命向上(交換頻度を減らす)」

歯切り後の強固なバリをブラシで除去するため、ブラシの短寿命化につながっている。

ブラシの寿命を向上させ交換頻度を減らしたい。

課題

- ホブ盤で加工した際に発生するバリは強固なバリが多く、ブラシだけで除去しようと思うとブラシの寿命が著しく短くなる。

ブラシの交換頻度が高くなるため自動化しても効果が低い。

- 多品種につき、ギア1種ずつを自動化していくためには時間とコストがかかりすぎる。

1台で複数種対応できるバリ取り機を導入したい。

バリ取りレポート

加工結果

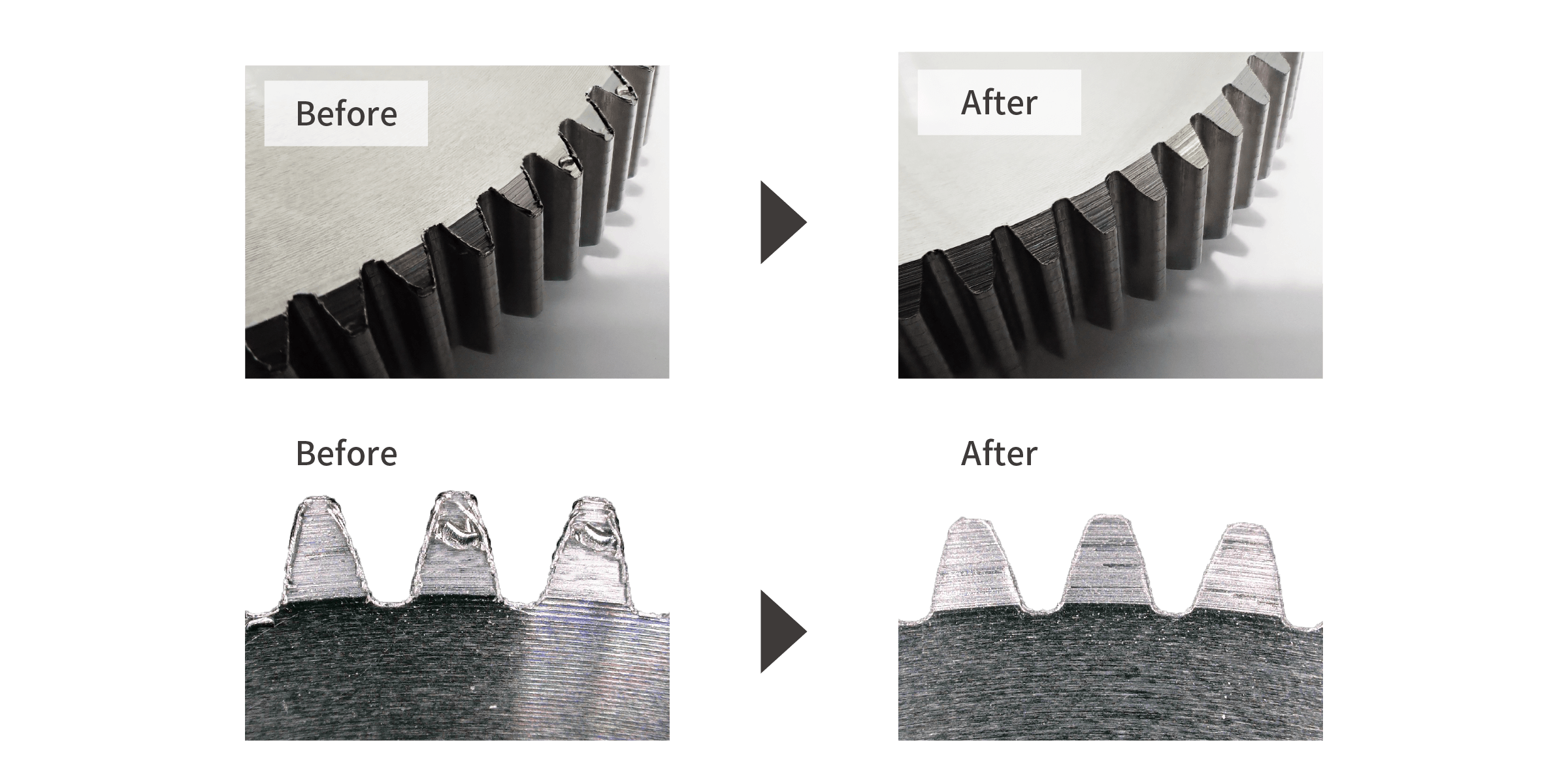

歯切り後のバリはいずれも、除去、もしくはバリを小さくすることができた。

ウォータージェットバリ取り後にブラシ仕上げをすることでブラシ寿命を確保することができた。

加工のポイント

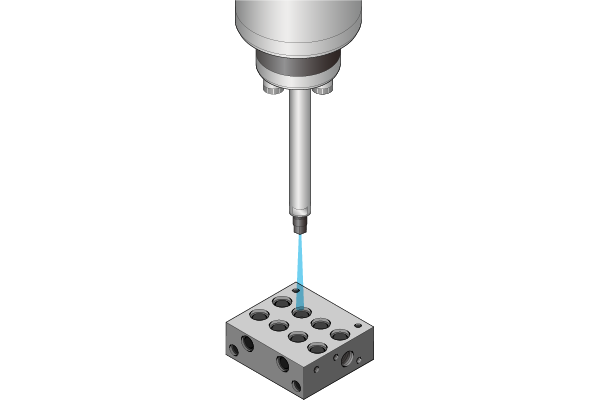

Point1 : 工具寿命が被削材の影響を受けない

刃物やブラシによるバリ取りの場合、被削材の硬度が高かったり、大きく強固なバリが発生していると工具の寿命は著しく低下しますが、ウォータージェットバリ取りでは被削材に直接触れることがないため、被削材によって工具(ノズル)寿命が左右されることはありません。

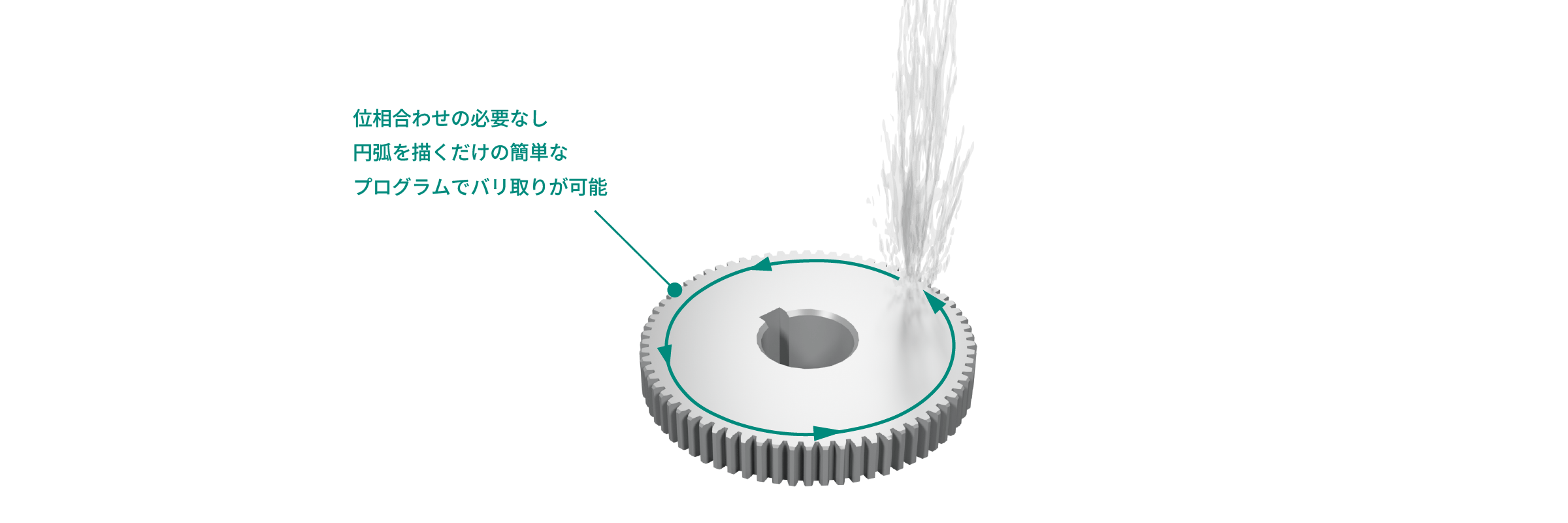

Point2 :複雑形状も簡単なプログラムで

ウォータージェットバリ取りでは高圧水がノズルから噴射されワークに到達するまでの間に水が広がります。この特性を利用することでモジュールの小さいギアのようなワークでも、歯1つ1つに合わせたプログラムを作ることなく、円を描くだけの簡単なプログラムでバリ取りを行えます。

Point3 :様々なギアを1台で

ギアといっても世の中には様々な形状、大きさのギアが存在します。ウォータージェットバリ取りは決まった形を持たない「流体」によるバリ取り工法であるため、ギアの形状、大きさが変わっても1台で対応することが可能です。

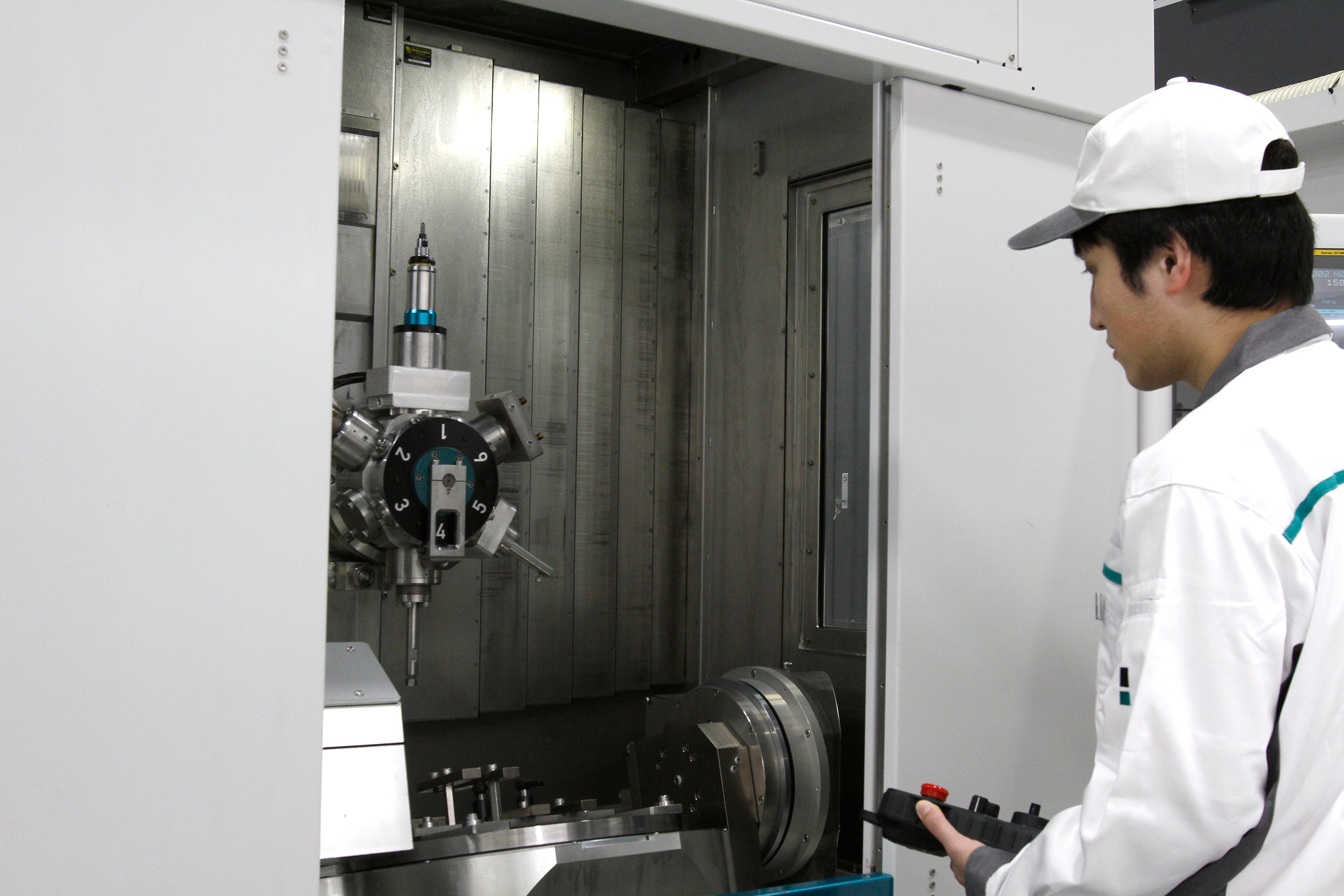

選定機種・加工条件

選定機種

加工条件

| 噴射圧力 | 50MPa |

| ノズル送り速度 | 100mm/min |

加工テスト受付中