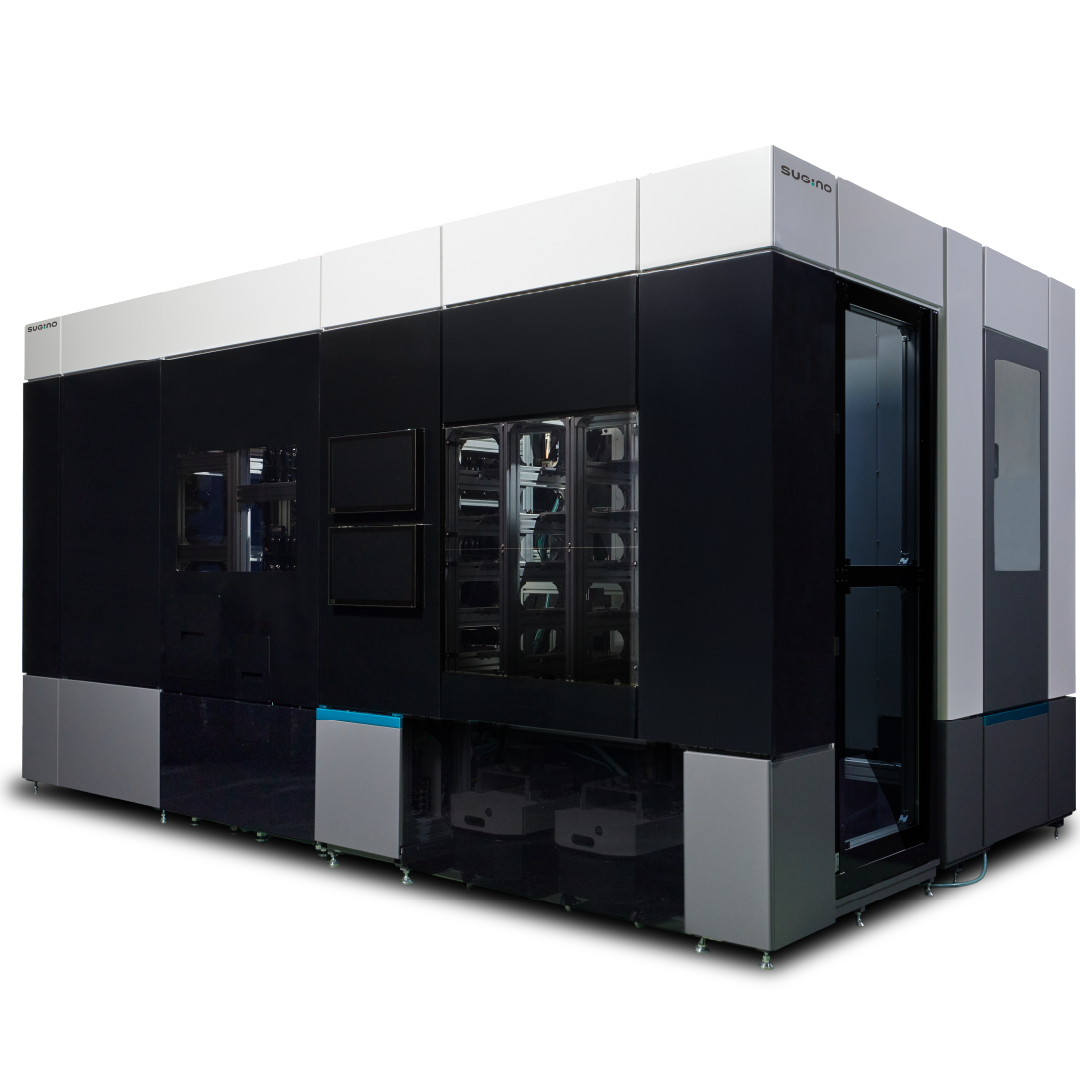

SMART M/C X10

SMART M/C X10

X10(エックステン)は、多品種少量部品の削り出し加工において、生産量を10倍に高める次世代マシニングシステムです。

当社マシニングセンタの爆速切削技術と、長時間の無人加工を可能にする100本ツールマガジン、機内計測と熱変位補正、そしてワークストッカ&自動搬送システムにより、多品種少量生産の自動化を実現します。

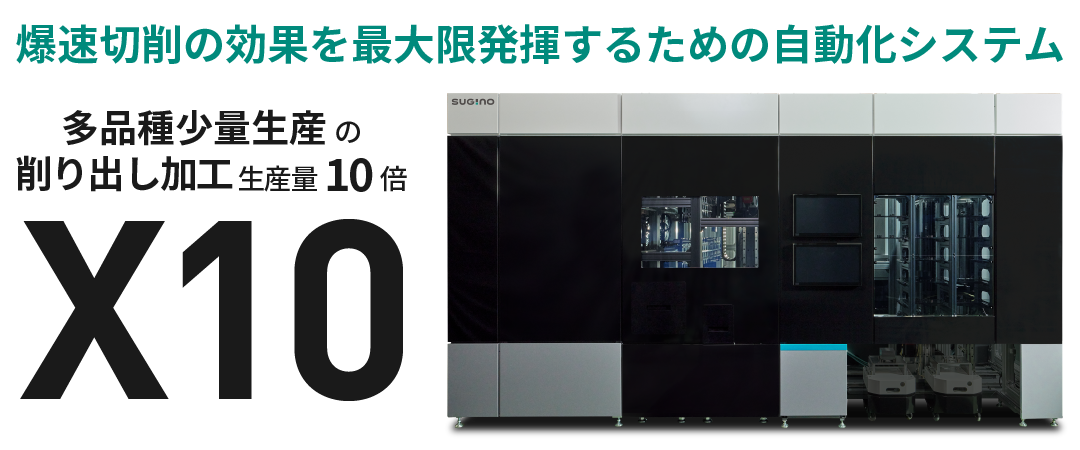

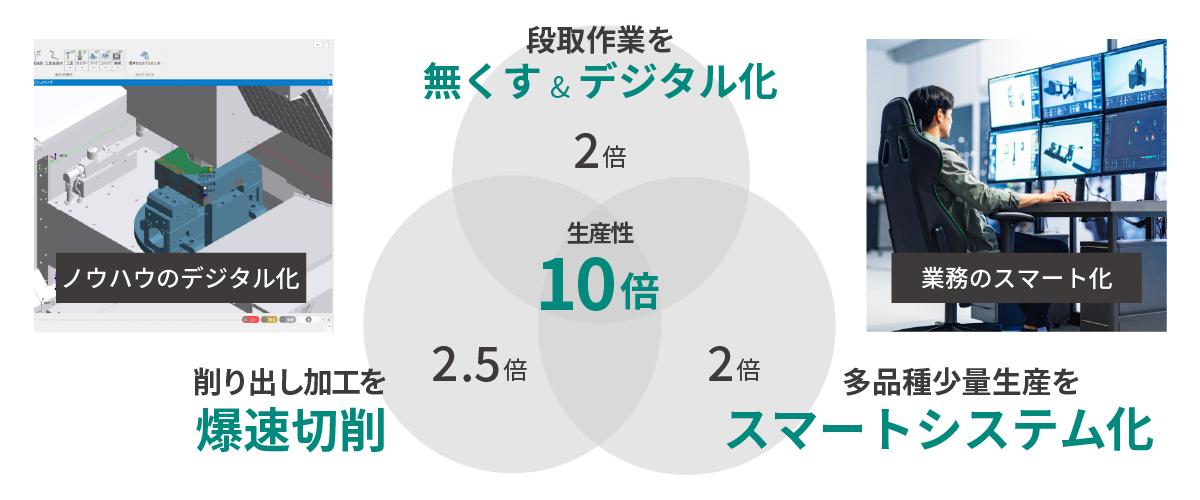

コンセプト

特長

爆速切削

削り出し加工の高速化

鉄系材料の加工スピードと剛性を極めた割出し5軸マシニングセンタ「V40a」と、削り出しに最適化された負荷制御加工プログラムで、多面加工ワークの加工時間を大幅短縮。

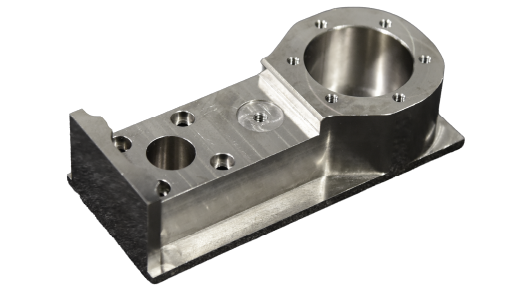

爆速切削事例

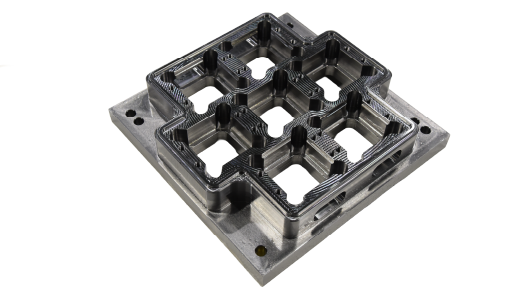

平行リンク

材質:S50C

素材寸法:□150 × t70mm

加工時間:35min

除去体積量:632cc/1サイクル [4.9kg相当]

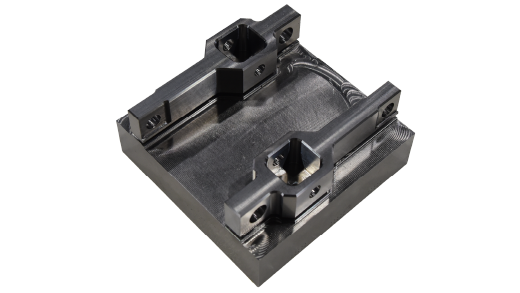

検査治具ベース

材質:S50C

素材寸法:□250 × t52mm

加工時間:170min

除去体積量:1,960cc/1サイクル [15.8kg相当]

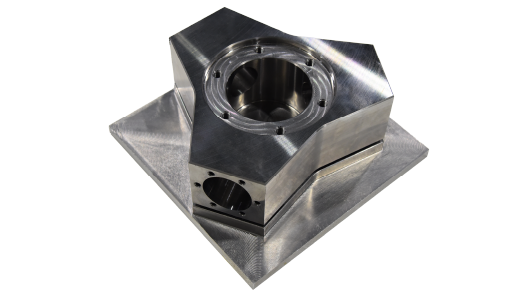

3軸タレット

材質:S50C

素材寸法:□200 × t80mm

加工時間:130min

除去体積量:2,000cc/1サイクル [16.1kg相当]

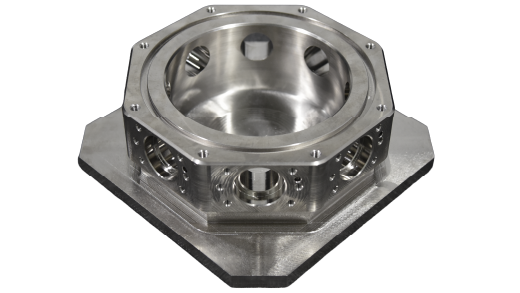

8軸タレット

材質:S50C

素材寸法:□250 × t89.5mm

加工時間:330min

除去体積量:3,570cc/1サイクル [28kg相当]

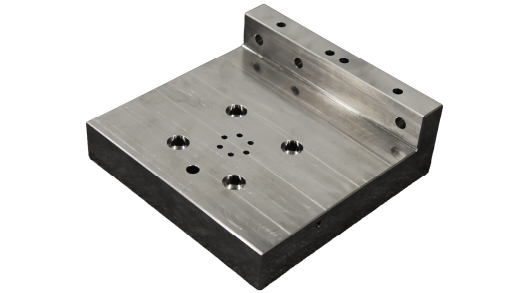

L型ブラケット

材質:S50C

素材寸法:□200 × t70mm

加工時間:36min

除去体積量:1,540cc/1サイクル [12kg相当]

ナットホルダ

材質:S50C

素材寸法:155 × 68 × 41mm

加工時間:20min

除去体積量:203cc/1サイクル [1.6kg相当]

スマートシステム

長時間無人運転の実現

①100本マガジン

夜間も安心連続運転

多数の工具を必要とするワークへの対応および同一工具の複数搭載が可能。工具付け替えの回数を減らし、手間と時間を大幅に削減。

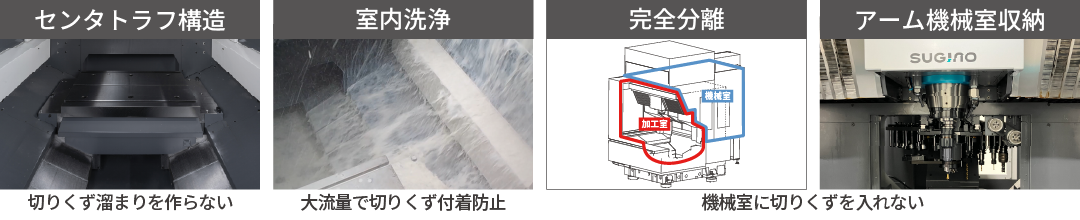

②徹底した切りくず対策

加工品質トラブルやチョコ停を防止

切りくずの確実な排出と除去。

③機内計測と熱変位補正で安心の品質保証

不良品を防ぎ無人化を実現

主軸は冷却とリアルタイム補正で熱変位を最小化。タッチプローブによる機内計測とリニアスケールによる位置検出を組み合わせ、送り軸の熱変位を抑制。

④ワークストック&自動搬送システム

多品種少量生産の安定稼働が可能

ワークストックは最大25まで配置可能。直行ロボによるNC制御の自動搬送で、段取替えの負担を軽減。

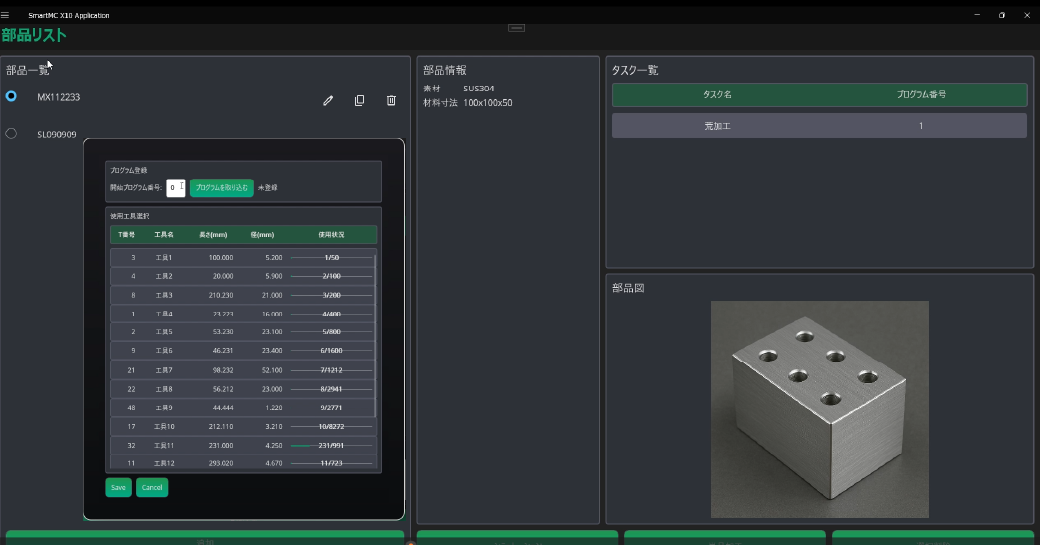

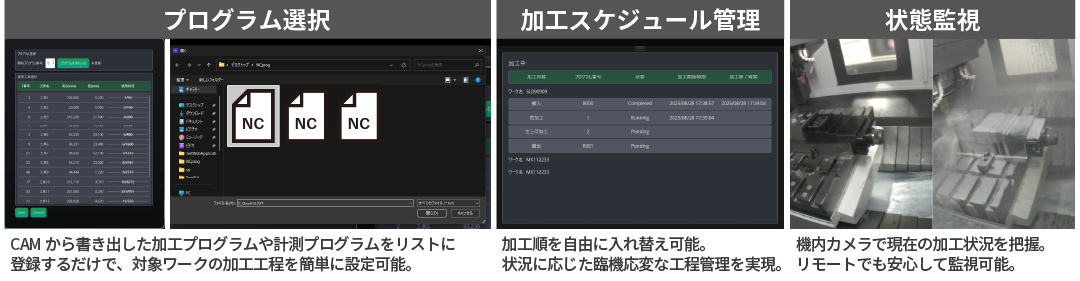

⑤X10工程管理ソフト

多品種少量の自動化を実現

自席PCから現場を”見える化”

カンタン操作 : 誰でも爆速で使える直感的UI

リモート工程管理 : 稼働状況をリアルタイムで見える化

自席PCで完結 : これまで現場で確認していた作業が不要に

現場に足を運ばず、自席PCから工程全体を見える化。

工程管理ソフトが効率的な生産体制をサポートします。

ベテランの技をデジタル資産化

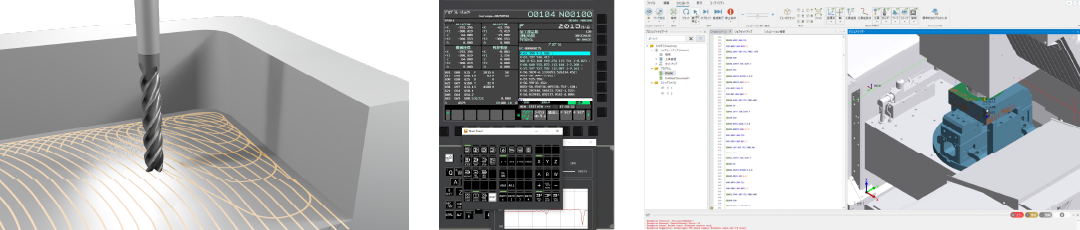

加工前に安心を。CAM/SIM連携で加工時間・品質を最適化

誰でも使える「爆速切削用CAMレシピ」

3D-CAMの負荷制御加工機能を活用し、従来を超える高速・高能率切削を実現。スギノマシン独自のノウハウを凝縮したオリジナルレシピ(工具情報・ツールパス設定)がプリセット済みのため、専門知識が無くても簡単にプログラムを作成可能。経験やスキルに依存せず、高能率加工を誰でも再現できます。

デジタルツインを実現。シミュレータによる事前検証と最適化

システムには高度なシミュレータを導入しており、加工前に干渉チェックや加工時間の算出を正確に行うことができます。CNCとの連携により、単なる目安ではなく実機に即した加工時間を把握できるほか、加工面の予測機能によって仕上面の状態まで事前に推定可能です。これにより、加工精度や品質を事前に確認でき、工程計画や納期見積もりの精度も飛躍的に向上します。

人材と技術を未来へ。伴走型技術伝承育成サービス

熟練者が培ってきた勘やノウハウは、次の世代に受け継がなければ失われてしまいます。伴走サービスは、ベテランの暗黙知を体系化し、3D-CAMやシミュレータに反映。チーム全体で共有できる”デジタル資産”へと変換します。これにより、人材不足や技能継承のリスクを解消しつつ、X10を安心して導入いただけます。1か月間の実践教育カリキュラムにより、未来への投資としての技術基盤を築きます。

| 支援項目 | 支援内容 |

| 爆速切削専用CAM |

CAM導入教育 |

| 高性能シミュレータ | 高精度シミュレータ 操作教育 加工面推定機能 操作教育 |

| X10工程管理ソフト | 品番管理、プログラム管理、ツール管理 加工スケジュール管理 |

| X10装置 | 据付、調整、運転調整 加工立ち上げトレーニング |

-02-600x338.jpg)