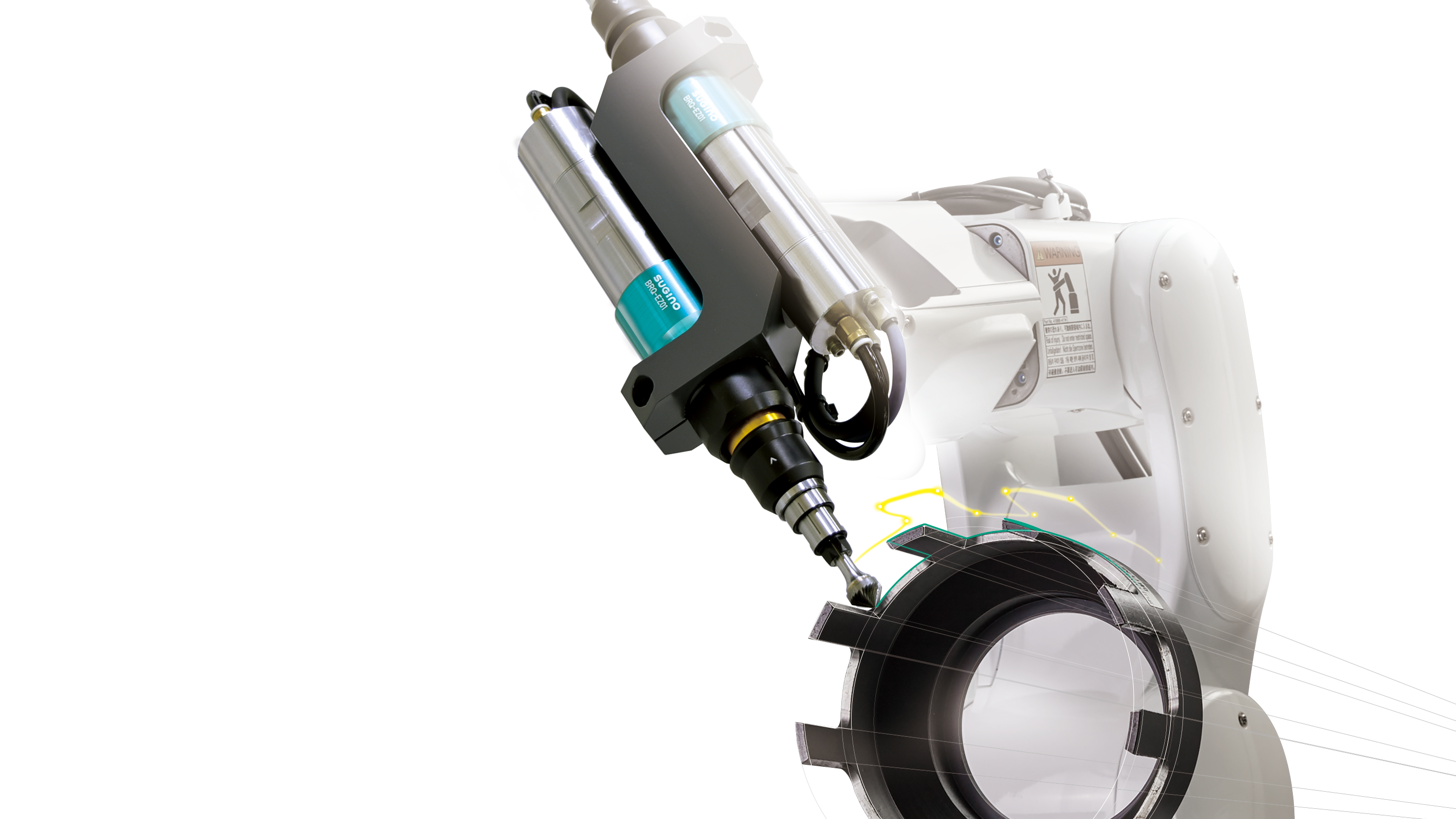

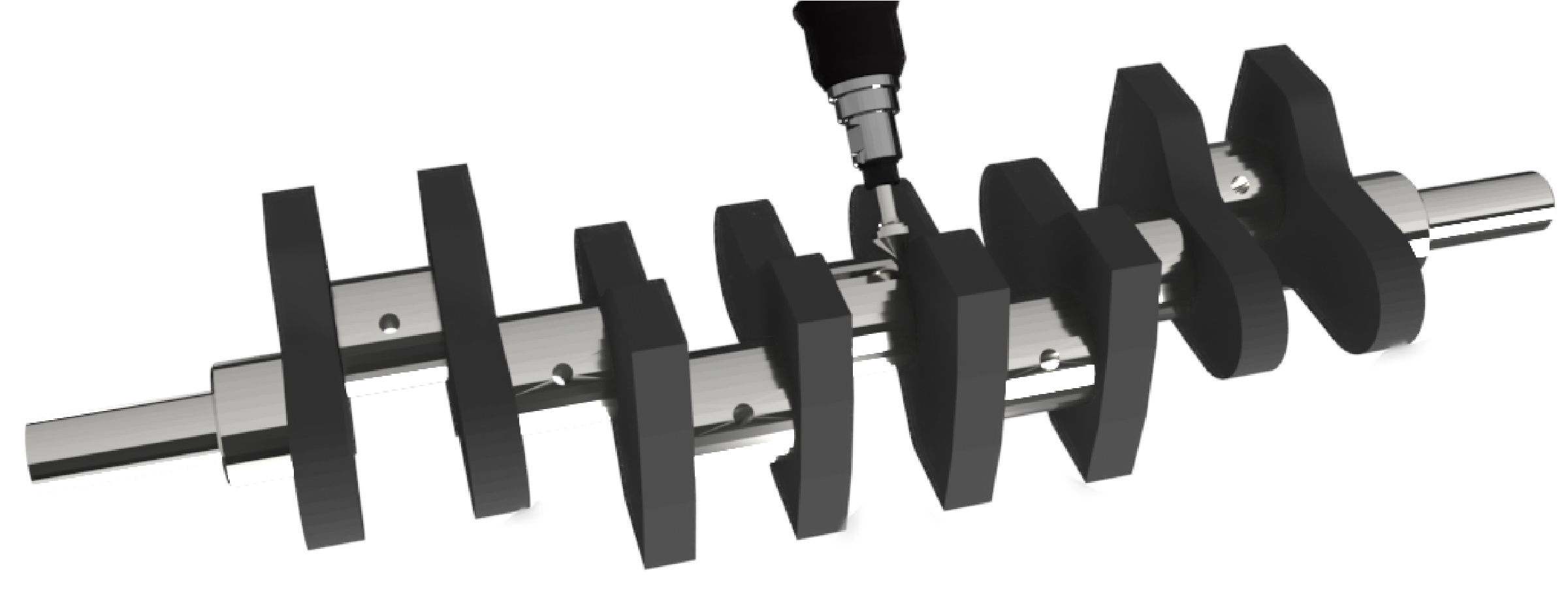

【加工事例】クランクシャフトのバリ取り【ロボットバリ取り#01】

ワーク情報

ワーク情報

材質

- 高力可鍛鋳鉄

前加工

- 端面旋削加工

バリの種類

- 切削(旋削)バリ

加工情報

加工内容

- カウンターウェイト部面取りC0.4~1.0指示

現在の加工方法

- リューターを使って手作業

合格判断基準

- C面がC0.4~1.0に収まっていること

- 目視わかるバリが残存していないこと

課題

課題① : 生産数・加工箇所が多く、バリ取り作業に割く人員が多く必要となる

課題② : 重量物かつ長物のため作業者の負担が大きく、危険も伴う

バリ取り診断

目的・目標値

目的

- バリ取り作業の自動化・省人化

目標値

- 面取り量 : C0.4~1.0

自動化を困難にさせる要因

要因1 : 加工機の仕様

- クランクシャフト専用の加工機ではツールチェンジできず、バリ取りまでを一貫で加工することができない

要因2 : 形状

- カウンターウェイト部の形状が複雑で、正確に輪郭をトレースするプログラムを作るのが困難

- ビジョンセンサ等で都度補正プログラムだと、初期費用が高額で、プログラムが複雑化し、フィードバック制御で時間を要する

要因3 : 材質

- カウンターウェイト部に鋳物製品由来の形状に若干のバラツキがあり、機械加工しようにも削り過ぎや削り残しが生じてしまう

選定機種・加工条件

選定機種

使用工具

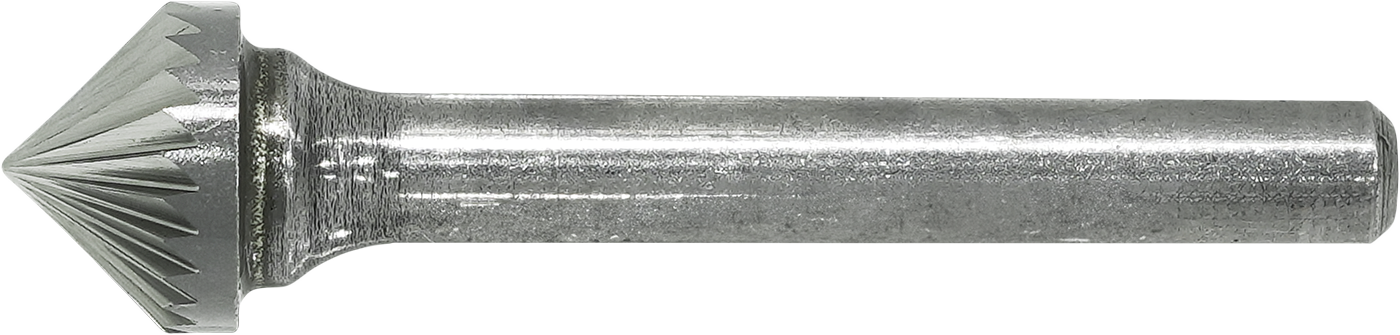

種類 : 超硬ロータリーバー

形状 : 90°円錐型

刃先 : ストレート刃/シングルカット

直径 : Φ12.7

使用ロボット

機種 : 垂直多関節ロボット

可搬質量 : 25kg

※リーチ対応のため

加工条件

| 回転速度 | 15,000min-1 |

| 送り速度 | 3,000mm/min |

| スプリング | 中スプリング |

| 押し込み量 | 5mm |

加工レポート

加工結果

- 面取り量 : MAX.C0.66 MIN.C0.48

加工のポイント

Point1 : 多関節ロボットで3次元的かつ正確で高速な繰り返し動作

6軸同時制御による人の腕に近い動作によって立体的な形状のワークも対応可能!

Point2 : フローティング機構が形状に追従

伸縮型フローティング機構によってツールが輪郭に追従!

一定圧力でツールがならうので面取り品質も均一化!

Point3 : 形状寸法のバラツキもフローティング機構が吸収

高さ方向のバラツキは伸縮機能で吸収!

横方向のバラツキは伸縮機能でツールの当たる位置を追従させることで対応可能!

加工動画

加工テスト受付中