【加工事例】シリンダーブロック【ロボットバリ取り#02】

ワーク情報

ワーク情報

材質

- ADC12

前加工

- ダイキャスト

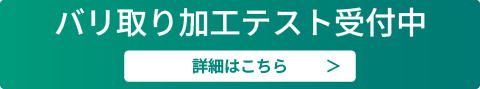

バリの種類

- 鋳造バリ

加工情報

加工内容

- バリ高さ0.1mm以下指示

現在の加工方法

- 平ヤスリ・丸ヤスリ・リューターを使って手作業

合格判断基準

- バリ高さが0.1mm以内に収まっていること

- 形状が変わるほどに母材を削りすぎないこと

- 目視でわかるバリが残存していないこと

課題

課題① : 重量物かつ加工箇所が多いため、作業者の負担が大きく時間もかかる

課題② : 作業者の熟練度で品質に差ができる

課題③ : 必要以上にワークを削り過ぎる不具合が発生することもあり、歩留まりが悪化

バリ取り診断

目的・目標値

目的

- バリ取り品質の安定化

- 作業者の負荷軽減

- バリ取り時間の短縮

目標値

- バリ高さ : 0.1mm以下

- サイクルタイム : 150秒/個

自動化を困難にさせる要因

要因1 : 形状

曲線や細かな凹凸など形状が複雑で、正確な加工パスをプログラムするのが困難

要因2 : 加工箇所の多さ

5面加工が必要な上に加工範囲も広いうえに形状の複雑さも相まり、プログラム制作難度とCTが厳しい

要因3 : 材質

アルミ鋳物で寸法や形状にばらつきが生じるため、面取り量が安定しない

選定機種・加工条件

選定機種

使用工具

種類 :フローティング加工専用刃物

直径 : Φ10

使用ロボット

機種 : 垂直多関節ロボット

可搬質量 : 25kg

※リーチ対応のため

加工条件

| 回転速度 | 20,000min-1 |

| 送り速度 | 6,000mm/min |

| フローティング エア圧 |

0.05MPa |

| 押し込み量 | 3mm |

加工レポート

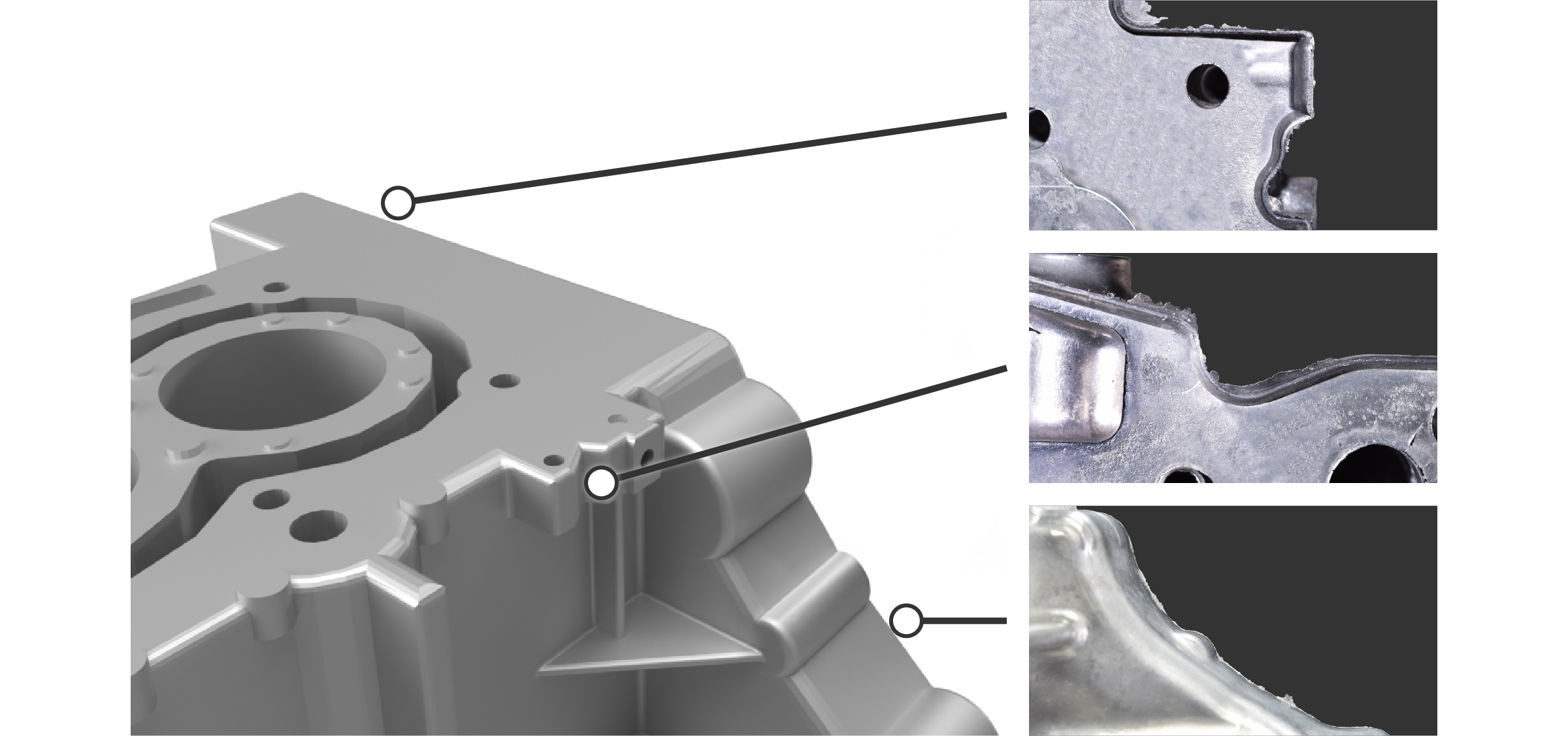

加工結果

- バリ高さ : 残存なし

- 母材削り込み : MAX.0.15mm

- サイクルタイム : 90秒/個

加工のポイント

Point1 : 傾動フローティングが複雑形状を追従

360°傾動する機構によって、刃物を一定の荷重で形状にならわせながら加工!

軸中心へ応答性の高い求心力があるため、複雑形状であっても刃物が離れず形状に追従!

Point2 : 高速バリ取り&ティーチング簡略化

ロボットの送り速度6,000mm/min以上でも安定したバリ取りが可能でサイクルタイム短縮に貢献!

正確に形状をトレースするのが難しい曲線部や細かな凹凸部もフローティング機構が形状に追従させることでティーチングを簡略化!

Point3 : 形状寸法のバラツキもフローティング機構が吸収

傾動フローティング機構によって形状寸法のバラツキにもならって加工!

プログラム補正しなくても、削り過ぎ削り残しのない安定した品質に!

加工動画

加工テスト受付中