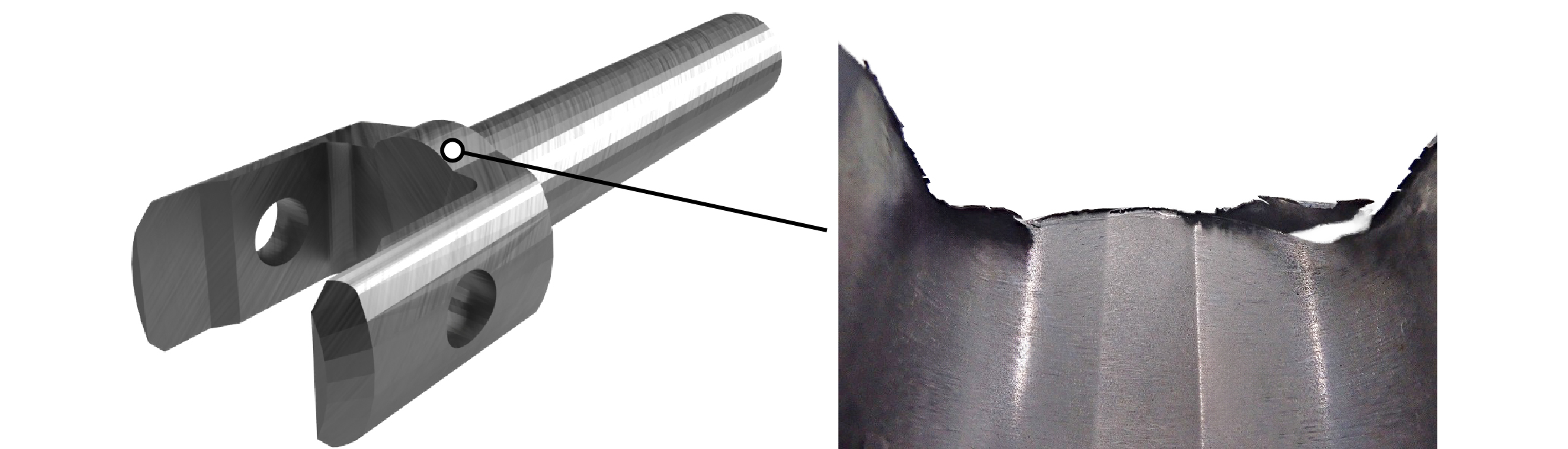

【加工事例】ヨークシャフトのバリ取り【ロボットバリ取り#03】

ワーク情報

ワーク情報

材質

- S35C

前加工

- 熱間鍛造加工

バリの種類

- 鍛造バリ

加工情報

加工内容

- 鍛造加工後のバリ取り指示

現在の加工方法

- ヤスリを使って手作業

合格判断基準

- バリの残存なきこと

- 製品形状が変わるほどの過大な面取りがないこと

課題

課題① : 作業者の熟練度で品質に差ができる

課題② : 必要以上にワークを削り過ぎると不具合が発生することもあり、歩留まりが悪化

バリ取り診断

目的・目標値

目的

- バリ取り品質の安定化

- 手作業の自動化または省人化

目標値

- 面取り量 : C0.4以内

自動化を困難にさせる要因

要因1 :材質

熱間鍛造のため寸法や形状にばらつきが生じ、面取り量が安定しない

要因2 : 品質

製品性能に影響が出るため削りすぎはNG、かつバリの残存もNGであるため要求精度が高い

要因3 : 設備・工程

鍛造工程後に機械加工の工程がなく、バリ取りのためだけにNC装置の導入はできない

選定機種・加工条件

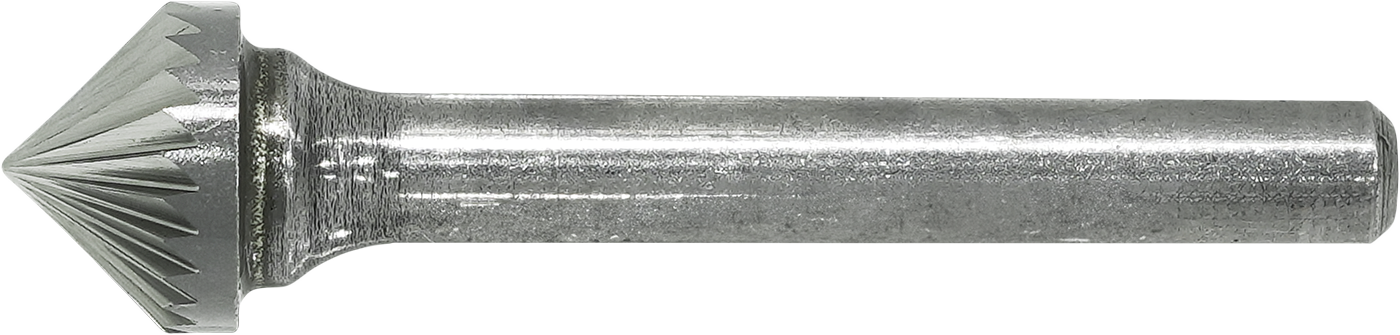

使用工具

種類 : 超硬ロータリーバー

形状 : 90°円錐型

刃先 : ストレート刃/シングルカット

直径 : Φ12.7

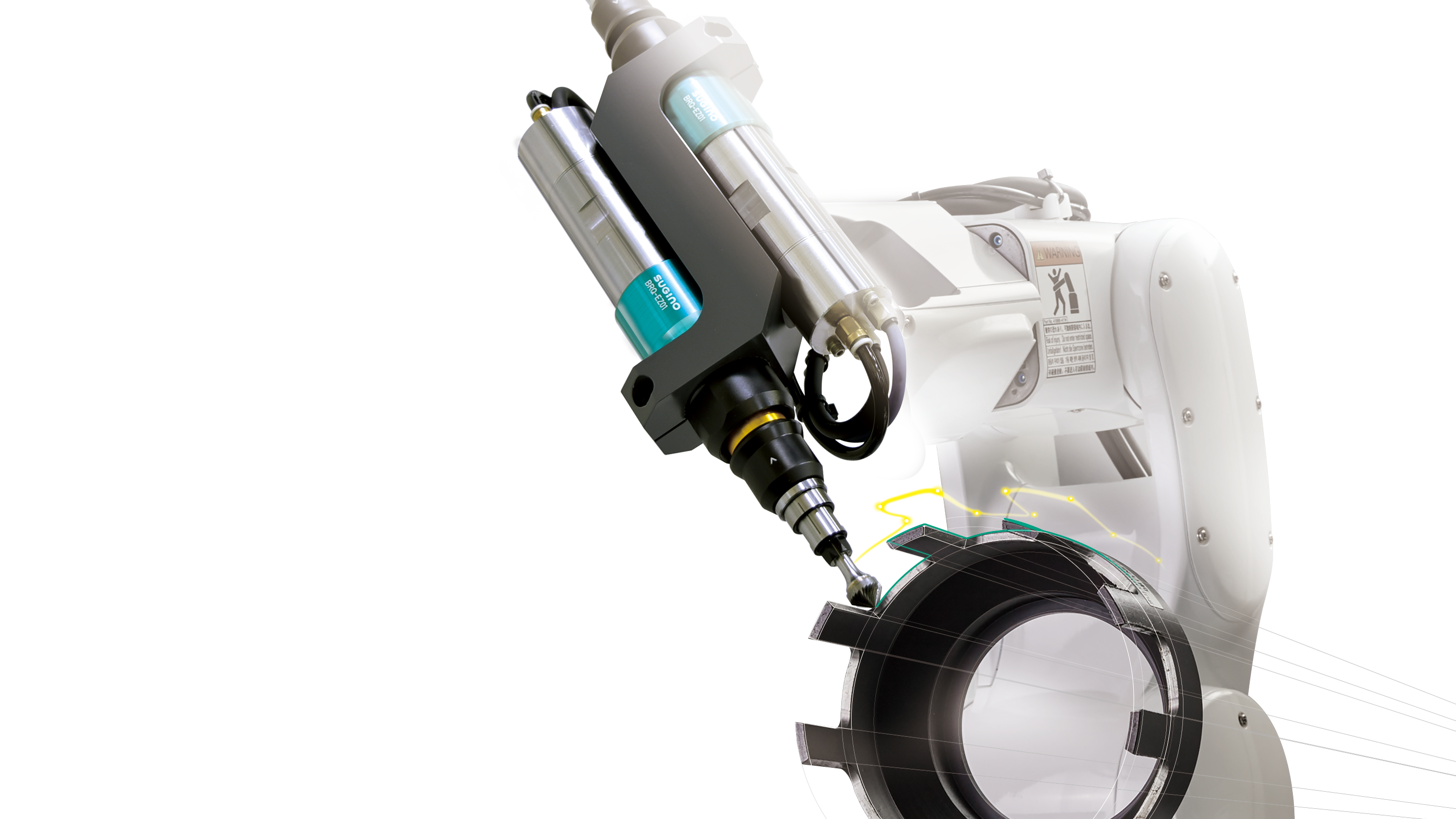

使用ロボット

機種 : 垂直多関節ロボット

可搬質量 : 7kg

加工条件

| 回転速度 | 15,000min-1 |

| 送り速度 | 6,000mm/min |

| スプリング | 弱スプリング |

| 押し込み量 | 3mm |

加工レポート

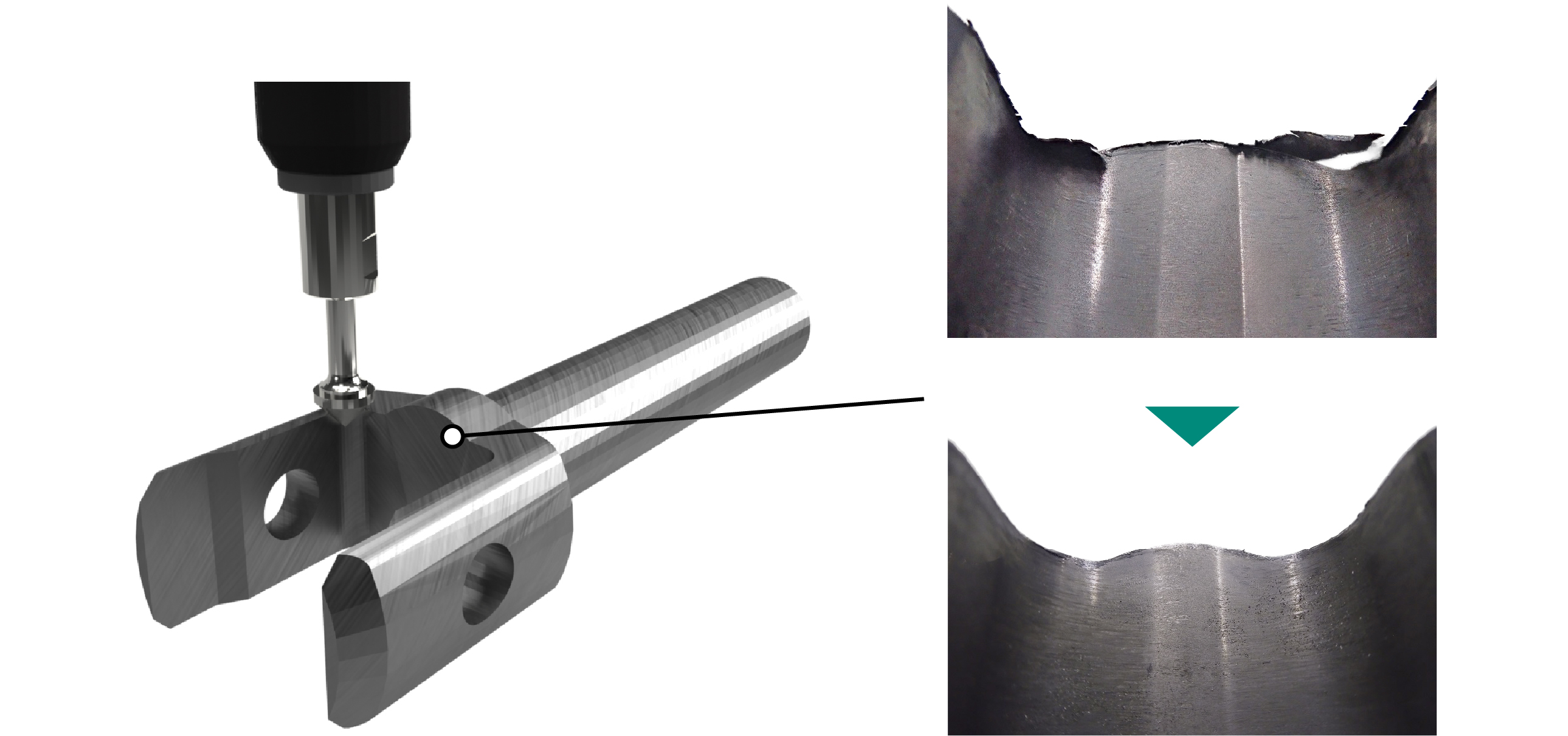

加工結果

加工結果

- 面取り量 : MAX.C0.36 MIN.C0.28

加工のポイント

Point1 : 形状寸法のバラツキはフローティング機構が吸収

フローティング機構によって形状寸法のバラツキにならって加工!

プログラム補正しなくても、削り過ぎ削り残しのない安定した品質に!

Point2 : 一定圧力でツールをならわせ面取り品質を均一化

押し込み量が変化してもスプリング圧力が変化しにくい構造で品質が安定!

Point3 : 有休機のロボットでバリ取り加工

ロボットバリ取りなら最低限ロボット本体とBRQ-EZ01を動作させる環境で実現可能!

安価で抑えられ、レイアウト構想にも自由が効くので工程内に取り込みやすい!