【加工事例】カバー部品のバリ取り【ロボットバリ取り#04】

ワーク情報

ワーク情報

材質

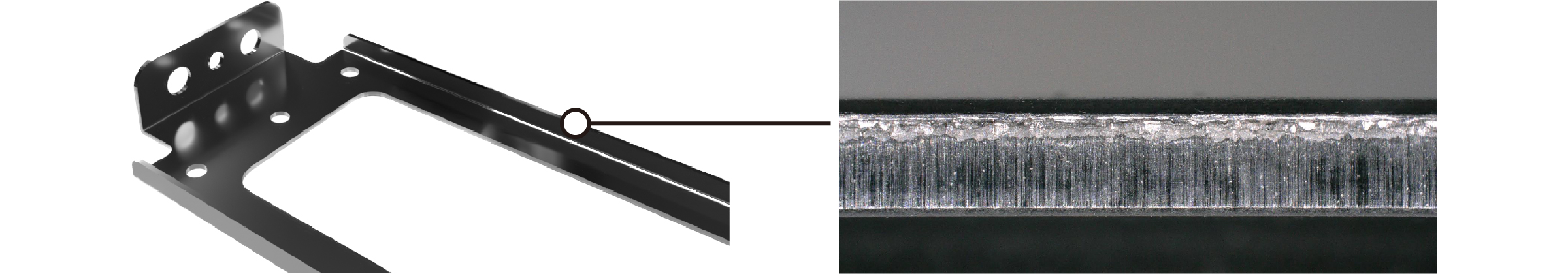

- ハイテン鋼

前加工

- プレス加工、ベンディング加工

バリの種類

- せん断バリ

加工情報

加工内容

- プレス後のバリ取り指示

現在の加工方法

- ブラシを使って手作業

合格判断基準

- 後工程の塗装に影響の出るバリの残存なきこと

- 製品形状が変わるほどの過大な面取りがないこと

課題

課題① : 現状はバリを叩いて丸めているが作業者の熟練度で品質に差ができる

課題② : バリ取りが不十分だと後工程の塗装がうまく乗らず歩留まりが悪化している

バリ取り診断

目的・目標値

目的

- バリ取り作業の自動化

- 品質の安定化、歩留まり改善

目標値

- 面取り量 : C0.2以下

- サイクルタイム : 25秒/個(バリ取り+仕上げ工程)

自動化を困難にさせる要因

要因1 : 加工の工程

- プレス加工・ベンディング加工の後に工作機械を使う工程がない

- プレス加工で生産スピードも早く、要求サイクルタイムが厳しい

要因2 : ワークの厚み

- 薄板材のため加工中にワークがビビりやすく、過大な力を加えるとたわむため品質が安定しない

要因3 : ベンディング加工の曲げ精度

- ベンディング加工の曲げ精度が±0.1mmの高精度であるが、単純な繰り返し動作では誤差を吸収できずバリの取り残しやワークの削り込みが発生する

選定機種・加工条件

選定機種

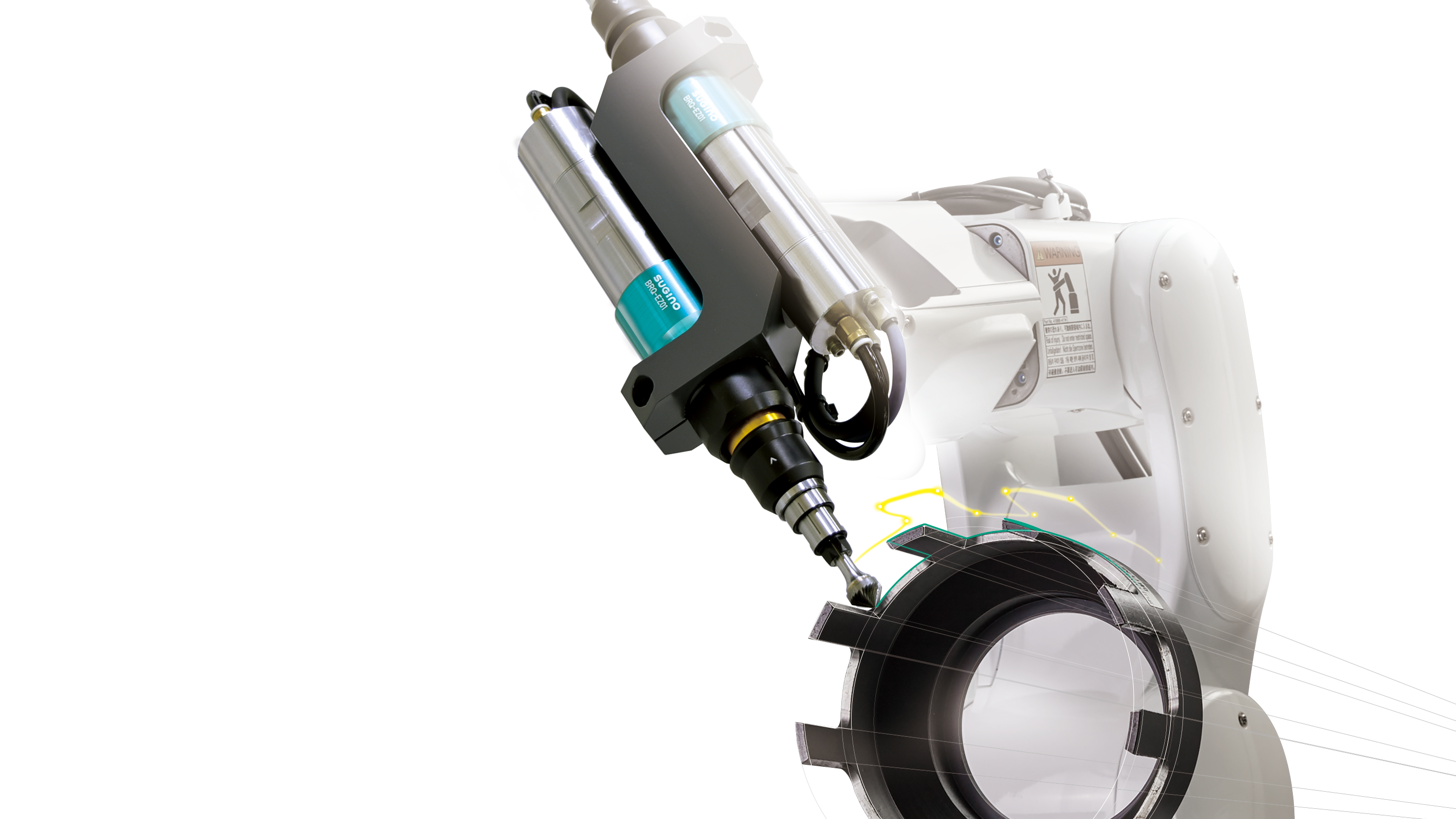

使用ロボット

機種 : 垂直多関節ロボット

可搬質量 : 7kg

使用工具①

種類 : バリ取り用研磨ディスク

直径 : Φ50

使用工具②

種類 : 仕上げ用研磨ディスク

直径 : Φ50

加工条件

| 回転速度 | 15,000min-1 |

| 送り速度 | 9,000mm/min |

| スプリング | 中スプリング |

| 押し込み量 | 3mm |

加工レポート

加工結果

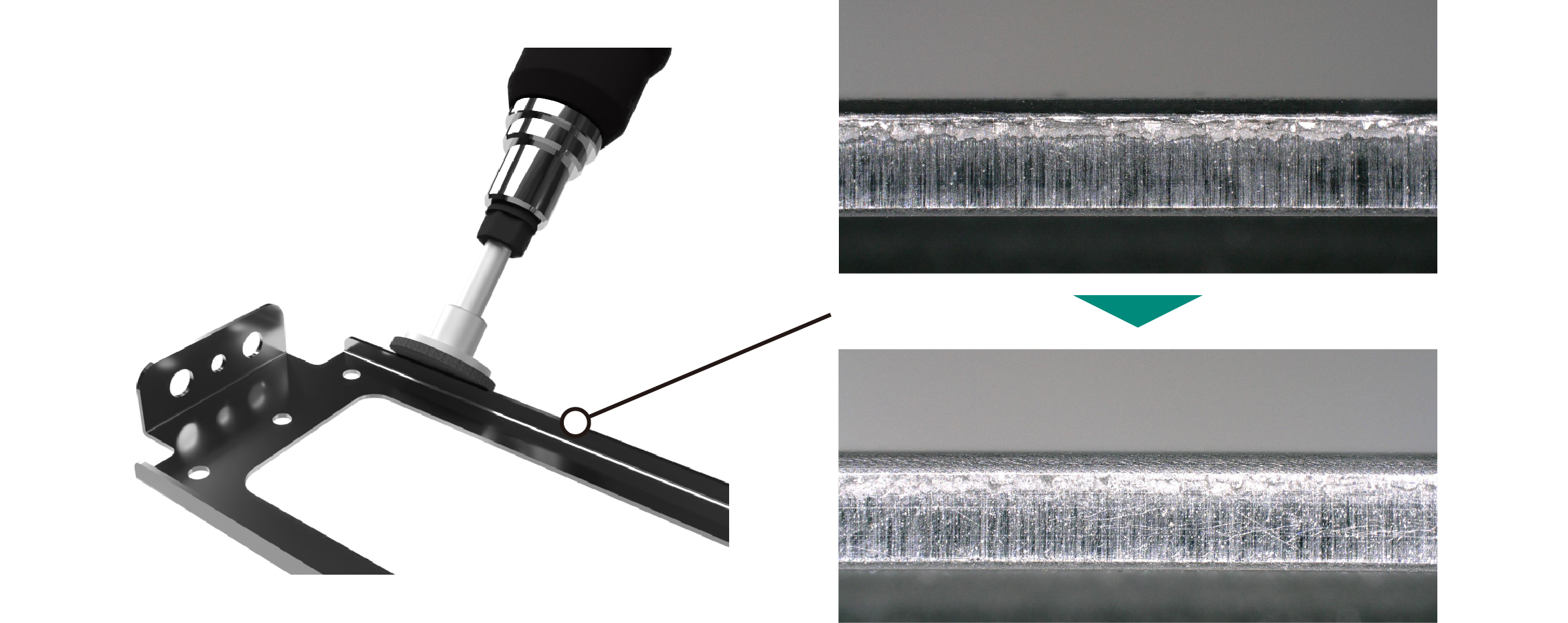

- 面取り量 : MAX.C0.18

- サイクルタイム : 20秒/個

加工のポイント

Point1 : ロボットバリ取りセルで汎用性の高い自動化システム

サイズの大小だけでなく種類の違うワークにも容易に対応が可能!

ツインスピンドルでバリ取り用と仕上げ用2つの工具を持てることで工程集約に!

Point2 : 一定圧力でツールがならい面取り品質が均一

フローティング機構によってワークがたわまない程度の圧力を常に維持可能!

押し込み量が変化してもスプリング圧力が変化しにくい構造で品質が安定!

Point3 : 曲げ精度のバラツキはフローティング機構が吸収

曲げ精度に合わせワークごとにプログラム補正しなくても、削り過ぎ削り残しのない安定した品質に!

加工テスト受付中