【加工事例】段差のあるアルミ鋳物の面取り【ロボットバリ取り#07】

ワーク情報

ワーク情報

材質

- AC4C

前加工

- フライス加工

バリの種類

- 切削バリ

加工情報

加工内容

- フライス加工後のエッジ面取りC0.5指示

現在の加工方法

- 平ヤスリ・丸ヤスリを使って手作業

合格判断基準

- C面がC0.5以内に収まっていること

- 手で触ってわかるバリが残存していないこと

課題

課題① : 生産数が多いため作業者の負担が大きく、バリの取り忘れが発生する

課題② : 作業者の熟練度で品質に差ができる

バリ取り診断

目的・目標値

目的

- バリ取り品質の安定化

- 作業者の負荷軽減

目標値

- 面取り量:C0.5以内

- サイクルタイム:10秒/個(手作業と同等程度)

自動化を困難にさせる要因

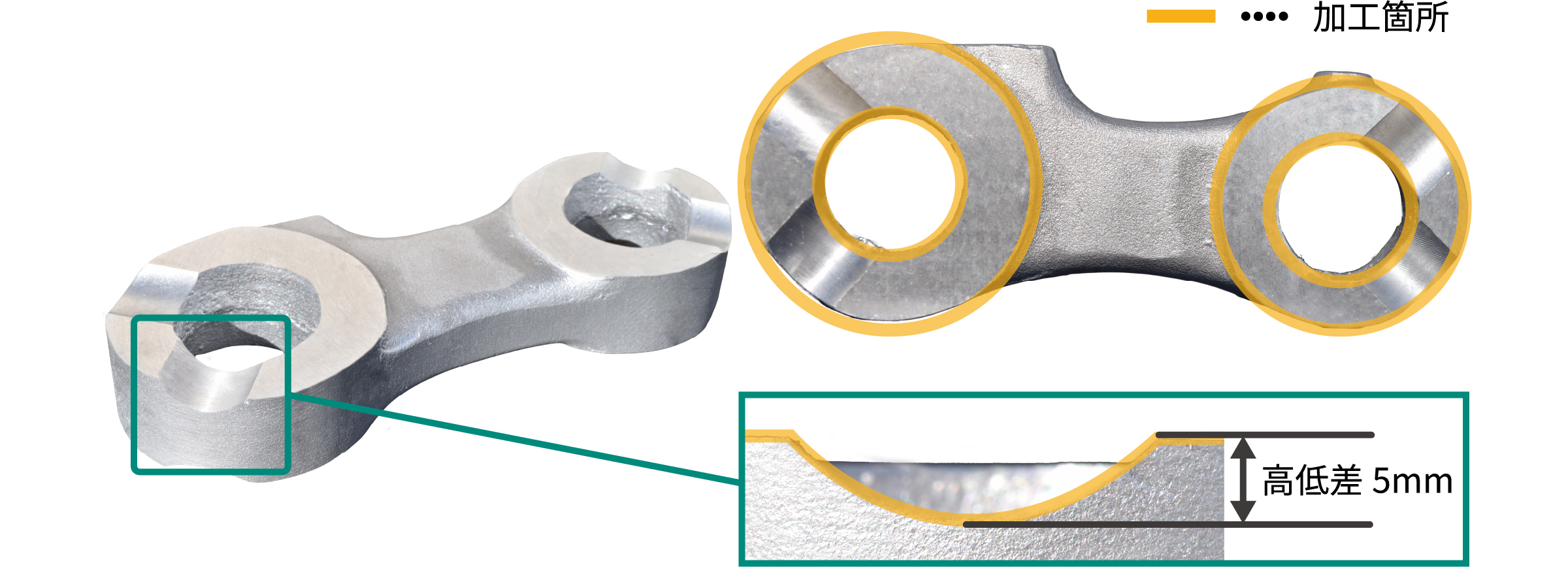

要因1 : 形状

加工箇所に高低差5mmある切り欠きがあるため、3次元的で複雑な動作が必要になる

要因2 : 材質

アルミ鋳物で寸法や形状にばらつきが生じるため、面取り量が安定しない

選定機種・加工条件

選定機種

使用工具

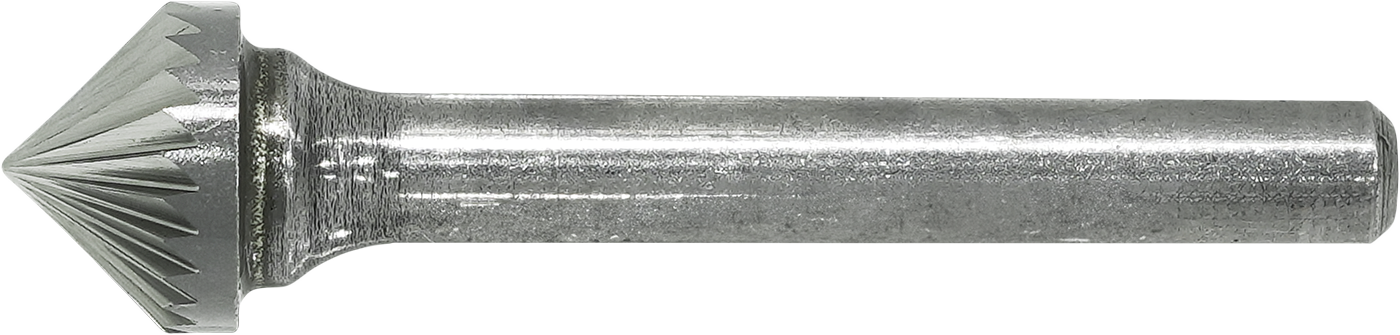

種類 : 超硬ロータリーバー

形状 : 90°円錐型

刃先 : ストレート刃/シングルカット

直径 : Φ12.7

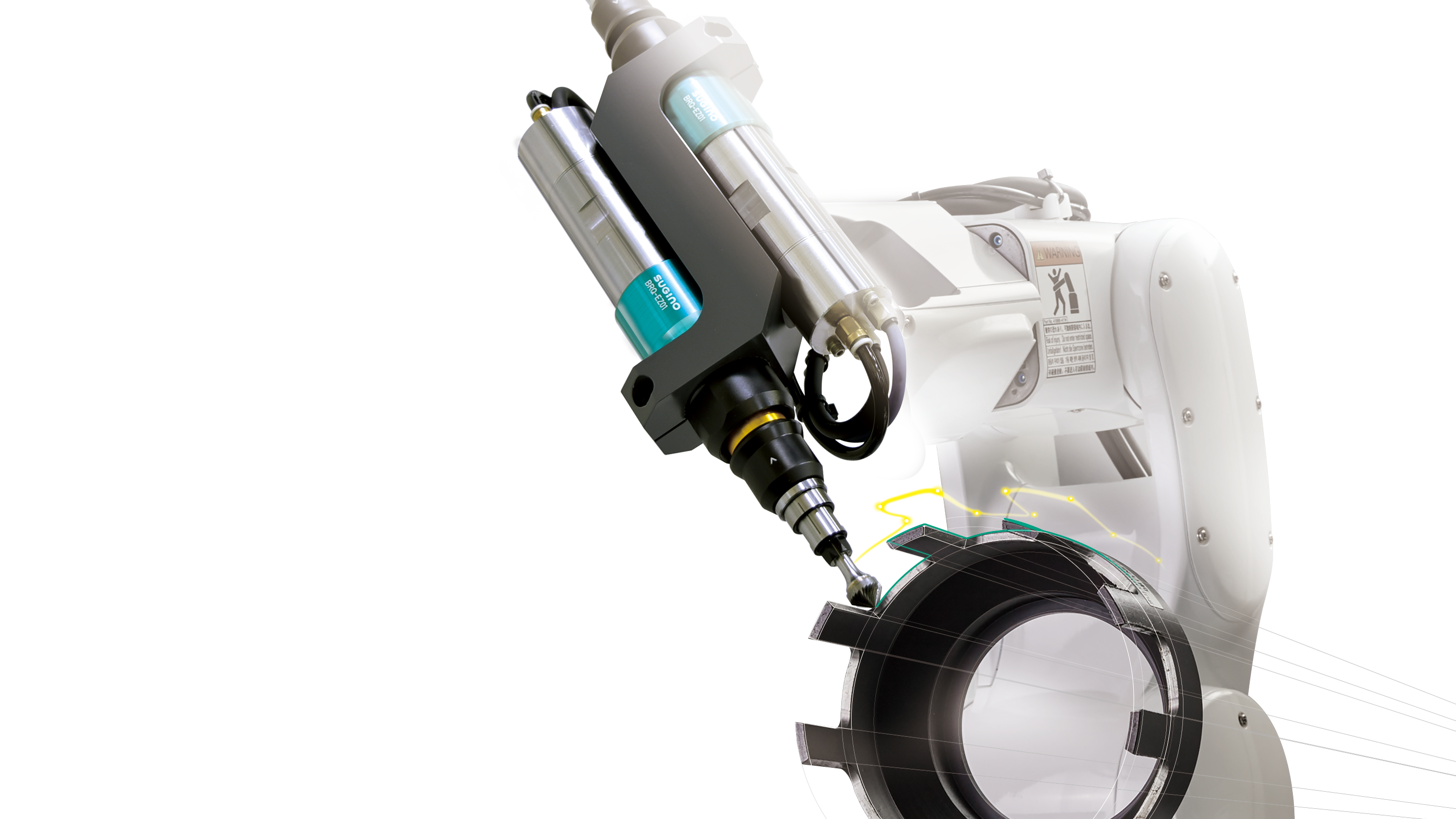

使用ロボット

機種 : 垂直多関節ロボット

可搬質量 : 7kg

加工条件

| 回転速度 | 8,000min-1 |

| 送り速度 | 6,000mm/min |

| スプリング | 弱スプリング |

| 押し込み量 | 8mm |

加工レポート

加工結果

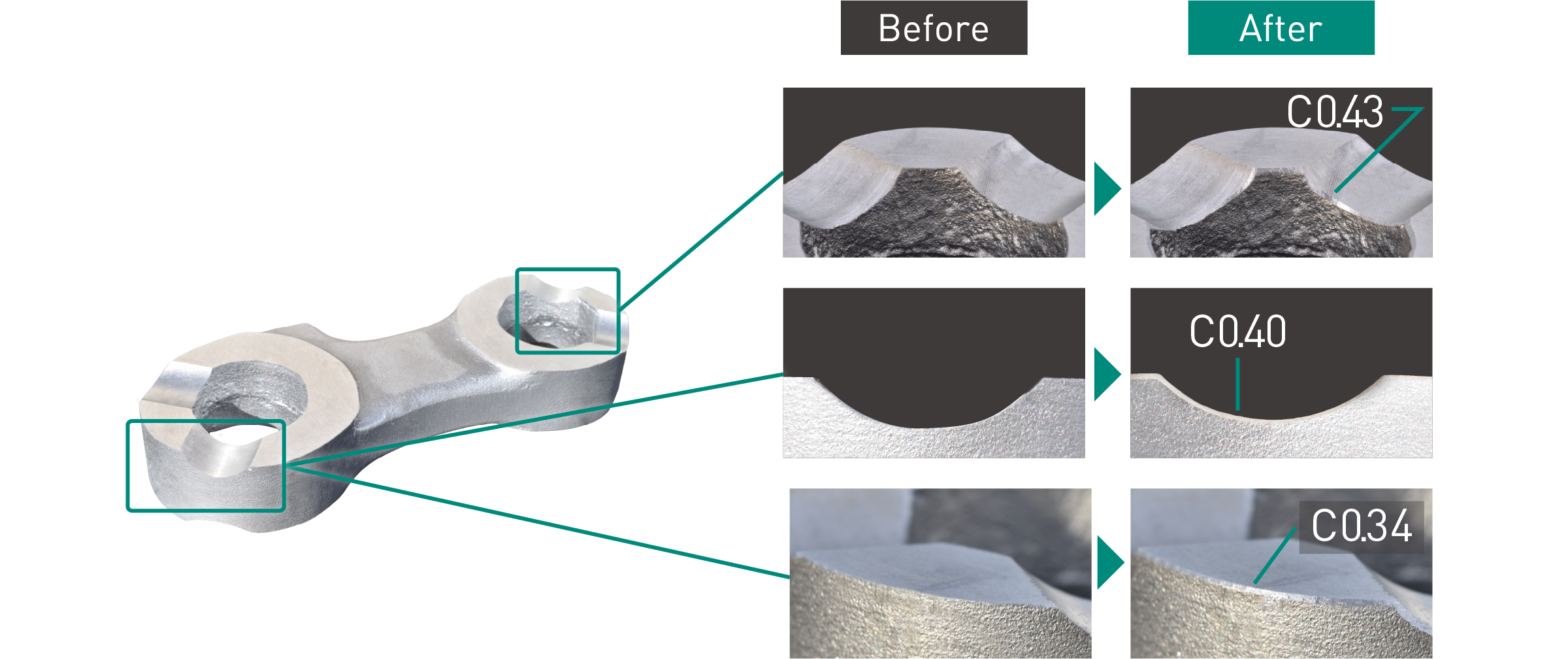

加工結果

- 面取り量:C0.4

- サイクルタイム:8秒/個

加工のポイント

Point1 : プログラムを単純化

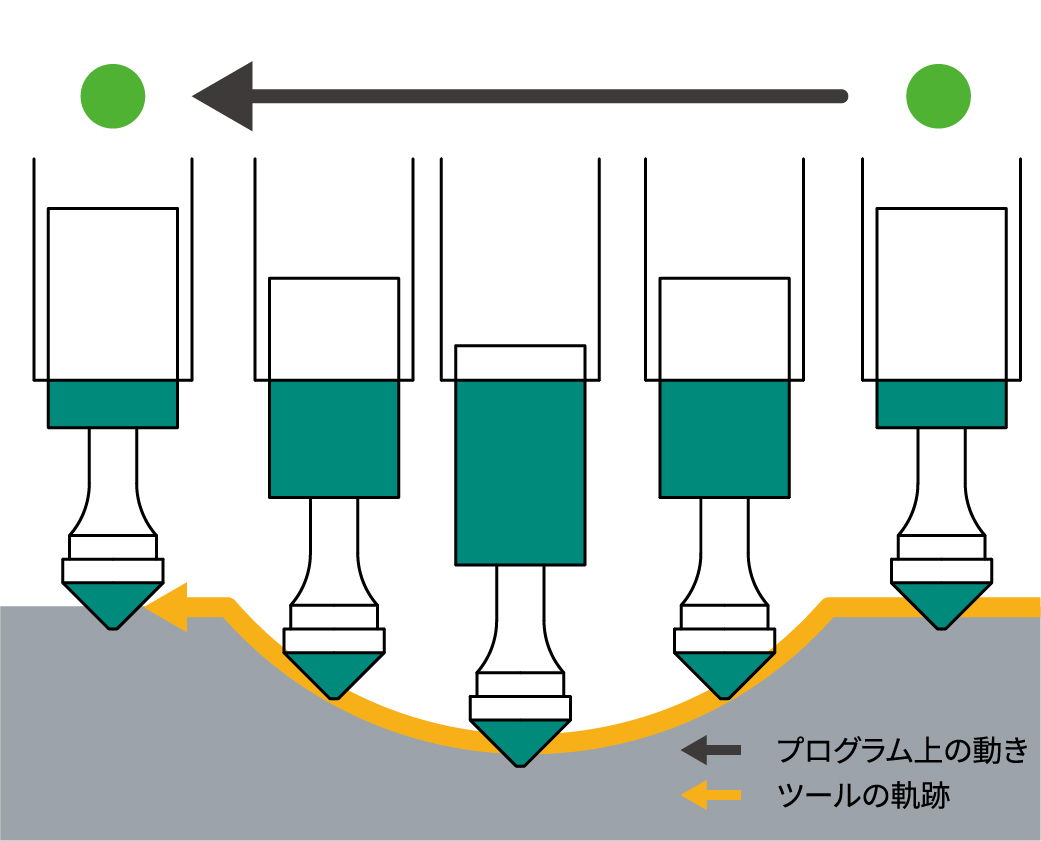

ツールがワーク形状に追従し、2次元的な動作プログラムで3次元的な形状のバリ取りが可能に!

Point2 : プログラム補正が不要

伸縮型フローティング機構が寸法や形状のバラつきを吸収し均一に!

■ ツールの動作モデル図