スマート次世代マシニングシステム

-02.jpg)

多品種少量生産現場の課題

金属加工業界は、労働人口の減少という大きな社会問題の影響を強く受けています。かつての大量生産から、多品種少量生産へとシフトが進む中で、「利益を出せる体制をどう作るか」という新たな課題に直面しています。

しかし現場では、段取り作業の増加や長時間労働規制への対応、若手人材の教育不足など、解決すべき課題が山積みです。その結果、「多品種少量生産を儲かる仕事にする」ことは簡単ではありません。

だからこそ、限られた人材・設備・時間の中で、自社に合った方法で変革を進める必要があります。

では、どのようにすれば「多品種少量生産」を収益につながるビジネスに変えていけるのでしょうか。その答えを探るために、私たちは真剣に考えました。

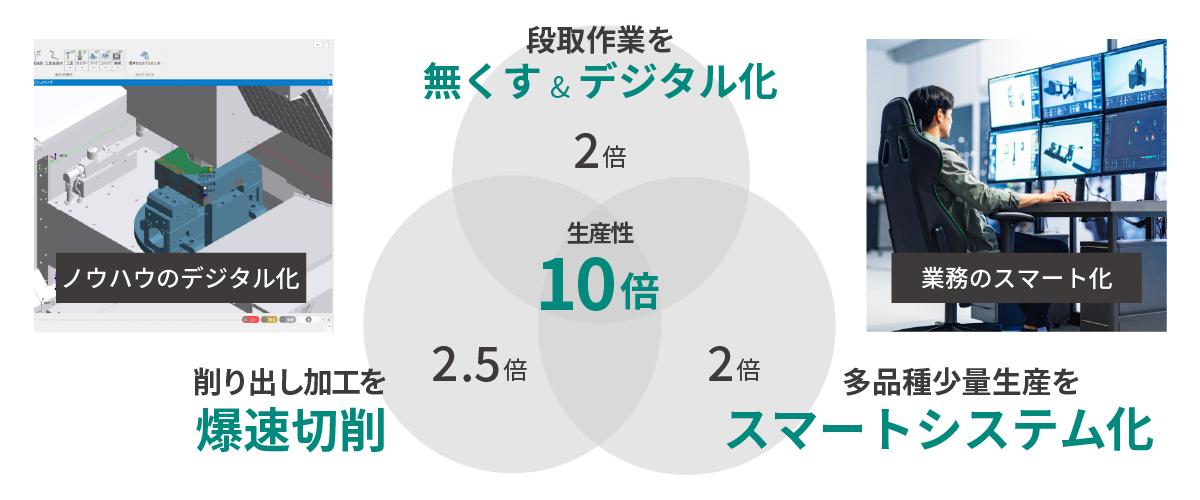

生産性と仕事の質を高めて儲かる仕事にするには?

まずは、段取りを治具の共通化によって無くせないだろうか。

どうしても無くせない作業は、デジタル化して誰でもできる作業に落とし込めないだろうか。

さらに、治具を共通化するには削り出し加工が必要になる。では、その削り出しを爆速で加工することはできないだろうか。

もし治具を共通化し、削り出しも爆速で加工でき、さらに段取り替えまで自動化できたとしたら――多品種少量生産そのものを自動化できるのではないか。

そして、それらすべてを実現できたとき、生産性は10倍に高まり、多品種少量生産は「儲かる仕事」へと変わるのではないだろうか。

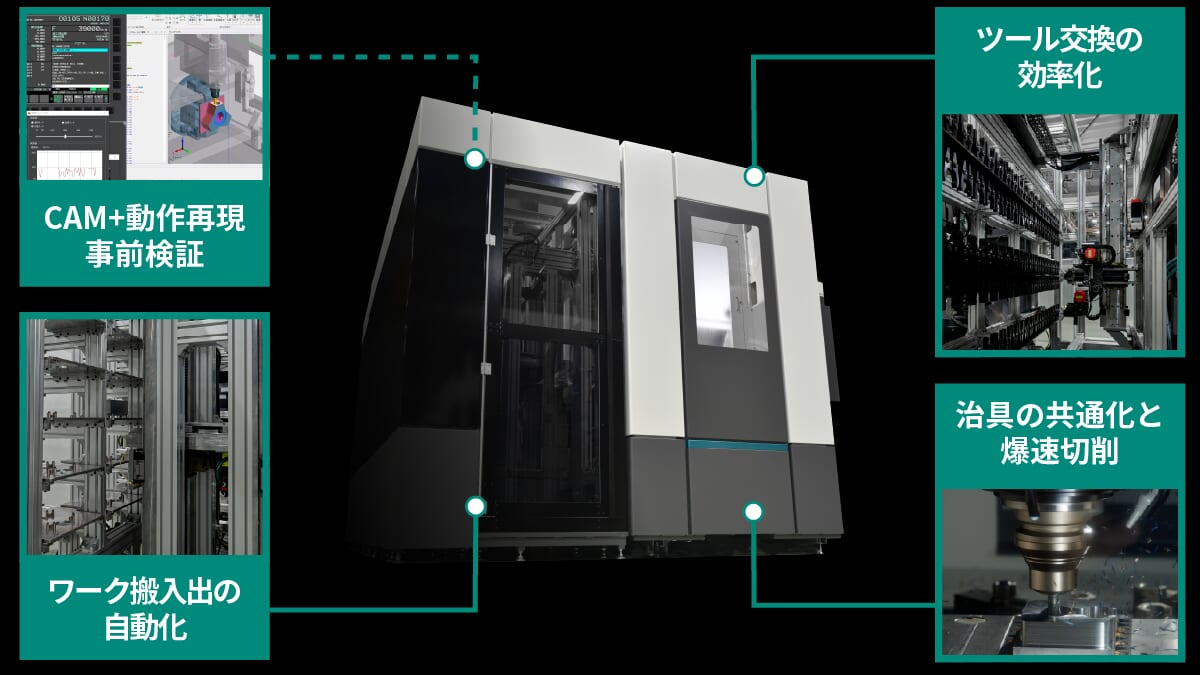

多品種少量生産の自動化を実現する仕組み

多品種少量生産において、生産性を高める最大の課題は「夜間の稼働率」です。

昼間は作業者が段取りや加工確認を行えますが、夜間は人がいないため、どうしても機械を止めざるを得ません。その結果、設備投資をしても十分に回収できず、生産効率が頭打ちになります。

では、どうすれば「人がいなくても安心して動かせるマシニングセンタ」を実現できるのでしょうか。

必要なのは、段取り作業を極力減らし、どうしても必要な作業はシステム化やデジタル化で人の手を介さなくても良い状態にすることです。

ここから紹介する4つの仕組みは、そうした「夜間も止まらない自動システム」を成立させるための技術です。

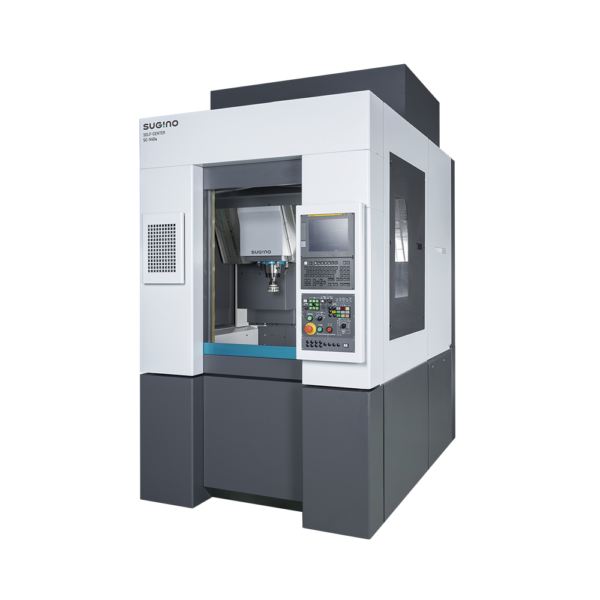

1.治具の共通化と爆速切削

6F材と5軸バイスを活用し、部品ごとに治具を作る手間を削減。ワークサイズをパターン化することで基準面を統一し、段取り作業を標準化。無人運転の前提となる「治具替え不要の仕組み」を実現します。

一見すると「6F材からの削り出しは加工時間が余計にかかるのでは?」と思われるかもしれません。

しかし、ここで活きるのが当社の「爆速切削」です。

この爆速切削により、短時間で大量に削り出すことが可能になり、結果として通常の加工と比較しても加工サイクルタイム(CT)は短縮されます。

※閲覧・ダウンロードには、ユーザー登録が必要です。

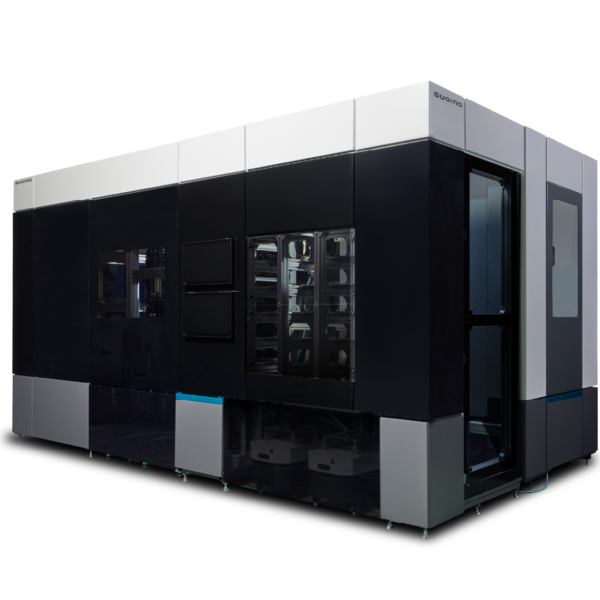

2.自動搬送・ワークストック

人が不在の夜間に加工を続けるには、ワークの出し入れを自動化する必要があります。25個まで材料をストックできる搬送システムにより、連続加工が可能となり、夜間でも12時間以上の安定稼働を実現します。

・ワークストック25個

・様々なワークサイズに対応

・NC制御の直行ロボによる自動搬送

多品種少量生産の安定稼働が可能

3.ツール交換の効率化

無人運転中に工具が摩耗して止まってしまえば、生産は中断されます。100本のツールをストックし、50本を標準加工用に、残りを予備として配置することで、夜間でも安心して加工を継続できます。

・最大100本の工具に対応

・主軸負荷を検知して自動で工具交換

・工具付け替えの回数を減らすことができる

夜間も安心連続運転

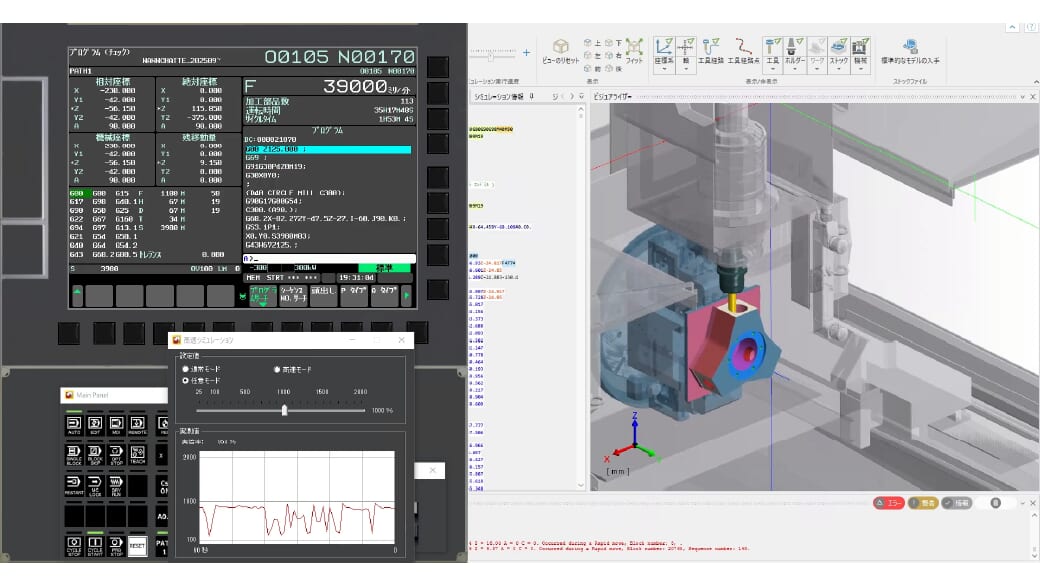

4.CAM+シミュレーションによる事前検証

現場でのトラブルを避けるためには、プログラムや干渉確認を事前に完了させることが不可欠です。PC上でのシミュレーションにより、夜間の無人運転でも干渉リスクを回避し、安全に稼働できます。

・誰でも高能率加工―プリセット済みCAMレシピで簡単プログラム作成

・安心の事前検証―シミュレータで干渉チェック・加工時間を正確算出

・品質と納期の安定―仕上げ面予測により精度保証と見積り精度向上

夜間も止まらない生産システムへ

この4つの仕組みを組み合わせることで、人がいない夜間でもマシニングセンタを稼働させることが可能になります。

結果として、削り出し加工の生産量は10倍に。

「人がいる時だけ動く機械」から「人がいなくても動き続ける機械」へ――

多品種少量生産の現場は大きく変わろうとしています。

SMART M/C X10

SMART M/C とは?

SMART M/Cは、スギノマシンの、鉄系材料の削り出し加工を圧倒的なスピードで実現したマシニングセンタ「SC-V40a」による爆速切削加工と、多品種少量生産の長時間運転を実現する自動化技術との融合により可能にした、削り出し加工の生産量が10倍になる、次世代型のスマートマシニングシステムです。