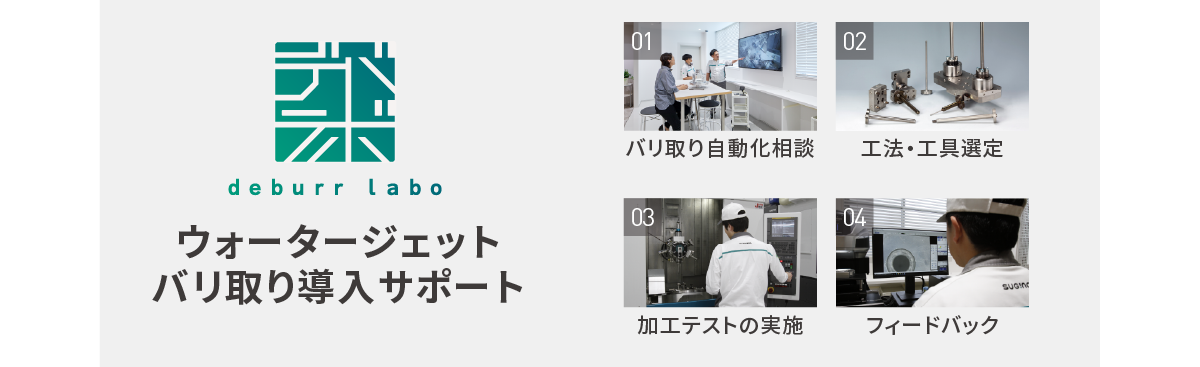

【加工事例】ステータシャフトのバリ取り【ウォータージェットバリ取り#04】

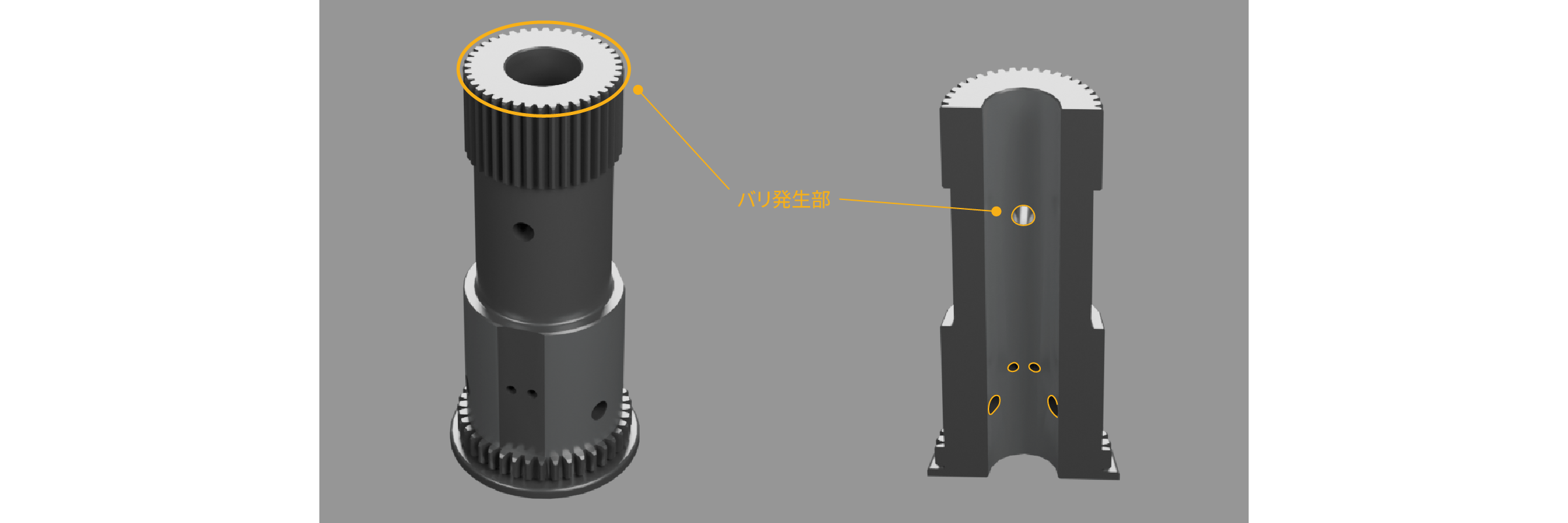

ワーク情報

ワーク材質 :クロム鋼(鋼材)

前加工 :切削加工(ドリル、歯切り)

現バリ取り工法:手作業

目的と課題

目的

「バリ取り工程の自動化・省人化」

手作業でのバリ取りでは時間がかかる。作業者によってばらつきが発生する。

課題

ギア部はモジュールが小さく刃物が干渉する。

交差穴部へのアプローチが難しく自動化が困難。

バリ取りレポート

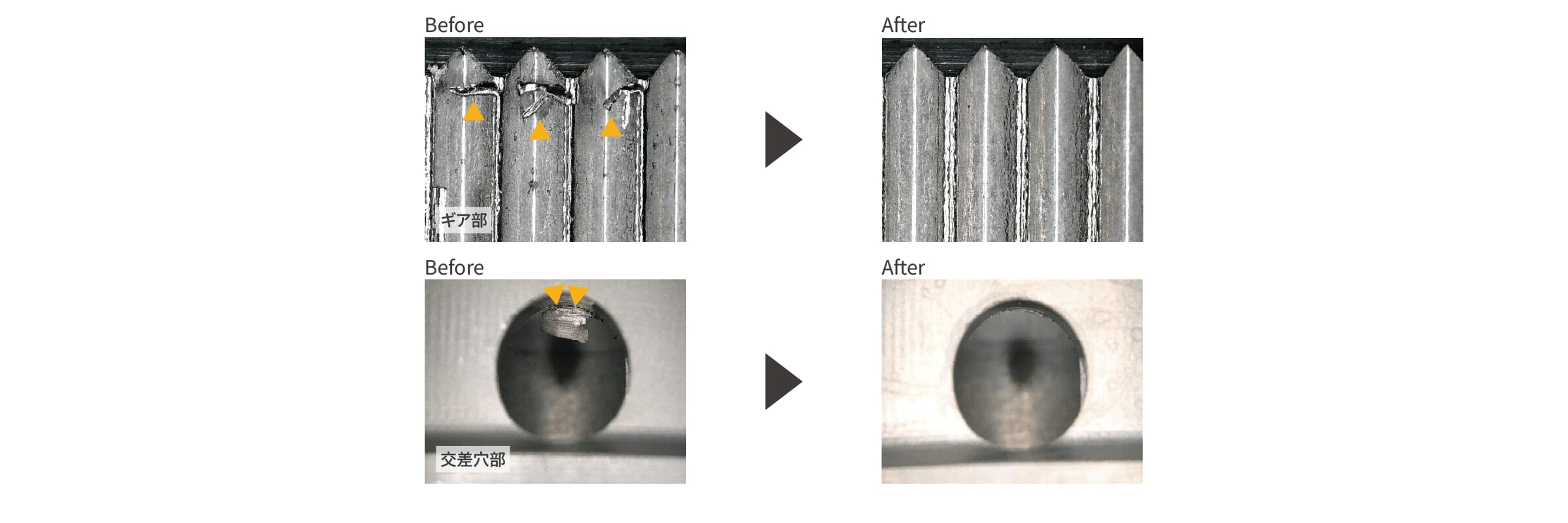

加工結果

- ギア部に発生した歯切り後のバリはL型ノズルで側面から狙い撃ちすることで除去できた。

- 交差穴部に発生したバリはランスノズルで除去できた。

加工のポイント

Point1 :ワーク姿勢を変更せずにバリ取り

ワークの姿勢を変えるために脱着を繰り返すと、時間がかかるだけでなく、位置ずれ等によるバリ取り品質の低下を招くことがあります。ウォータージェットバリ取りではバリの発生箇所に応じたノズルを使用することでワンチャックであらゆるバリに対応することができます。

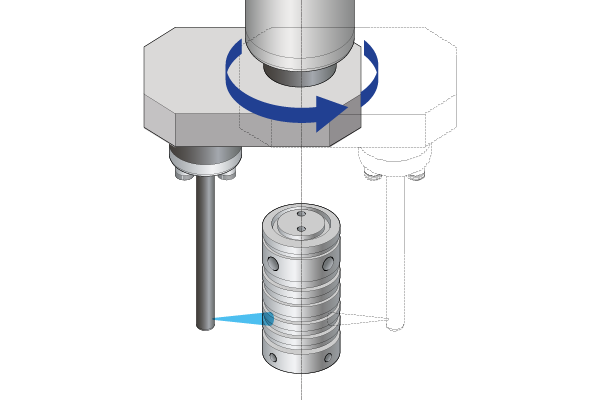

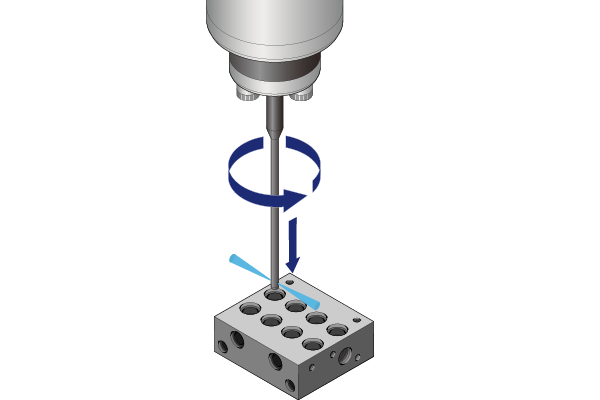

Point2 :複数の交差穴をワンパスでバリ取り

交差穴に発生したバリを刃物で除去する場合、1穴ずつ刃物を通す必要があります。ウォータージェットバリ取りではランスノズルを使用することで1回ノズルを通過させるだけで複数箇所に発生した交差穴バリを除去することが可能です。

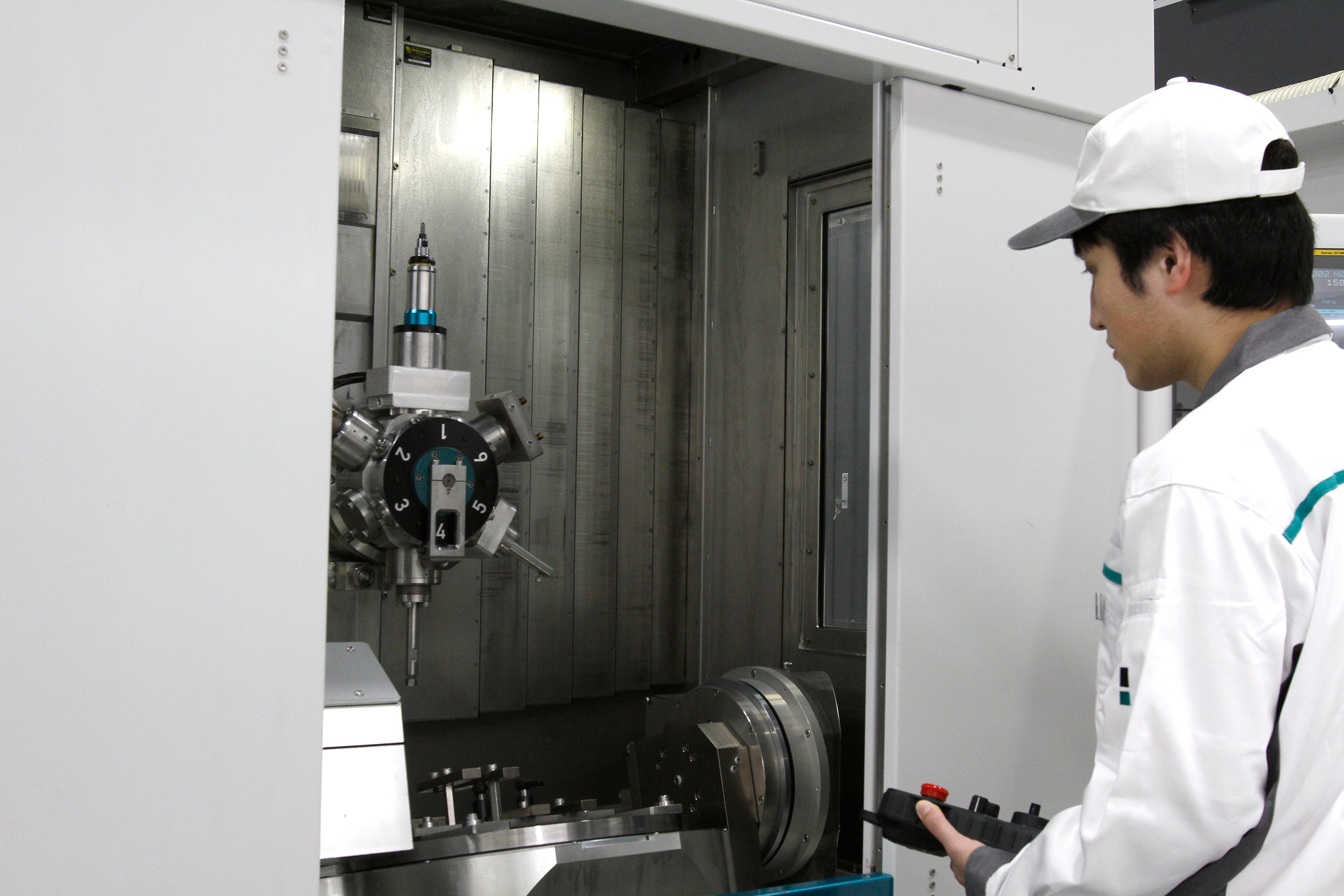

選定機種・加工条件

選定機種

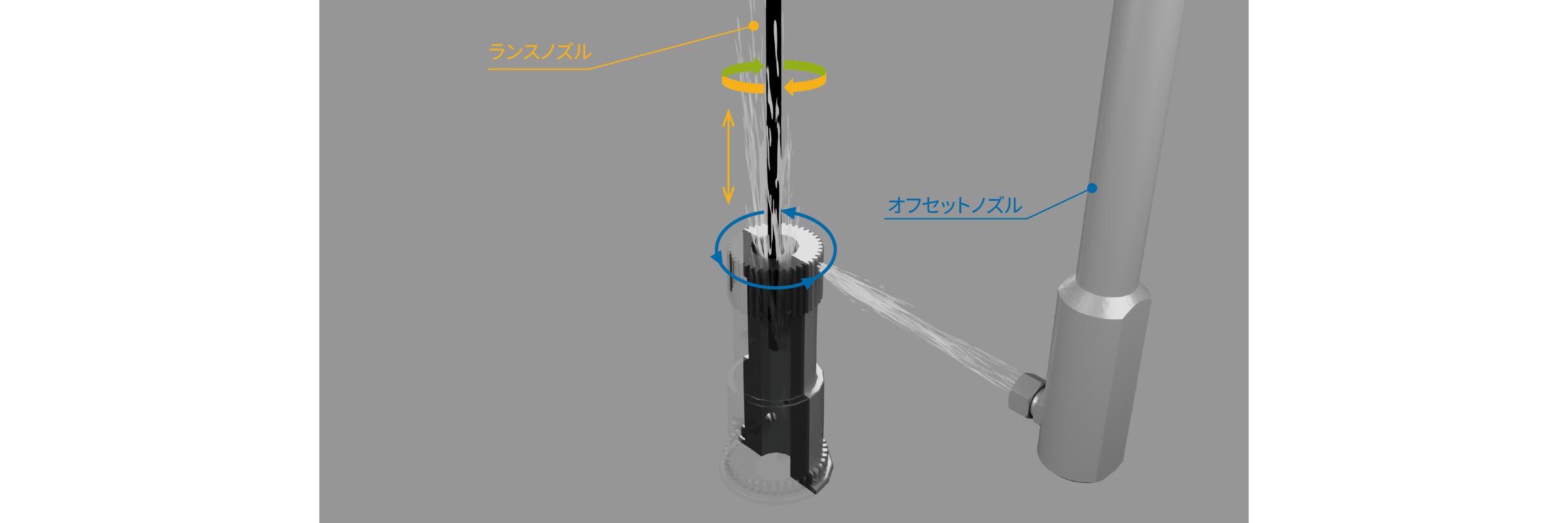

使用ノズル①

種類 : オフセットノズル

特長 :ワーク中心軸に対しノズルが軸対象にオフセットしながらワーク外周のバリ取りを行う

使用ノズル②

種類 : ランスノズル

特長 : ノズルが回転しながら穴の内部に入っていくことで交差穴のバリを穴の内部から除去可能

加工条件

| 噴射圧力 | 50MPa |

| ノズル送り速度 | 100mm/min |

| ノズル回転数 | 100min-1 |

加工テスト受付中