マシニングセンタ 自動化によるメリット

自動化とは、作業者の手による作業や工程を、機械によって置き換えることです。

マシニングセンタにおいては、搬送、着脱、バリ取り、クーラント管理、洗浄、乾燥などの作業が手作業で行われています。これらを自動化することにより、労働環境の改善、生産性の向上、品質の安定化など、多くの効果が期待できます。しかし、人をロボットに置き換えるだけで自動化ができるわけではありません。自動化によるメリットや、課題と対策、考え方などをご紹介します。

1. 自動化による5つのメリット

① 労働環境の改善

マシニングセンタは切削加工を行う機械であるため、加工の騒音や機械の排熱、ミスト雰囲気などによって、周辺は劣悪な労働環境になる場合があります。ワークの脱着など機械周辺での作業を自動化することで、作業者を機械から遠ざけ、労働環境の改善を図ることができます。

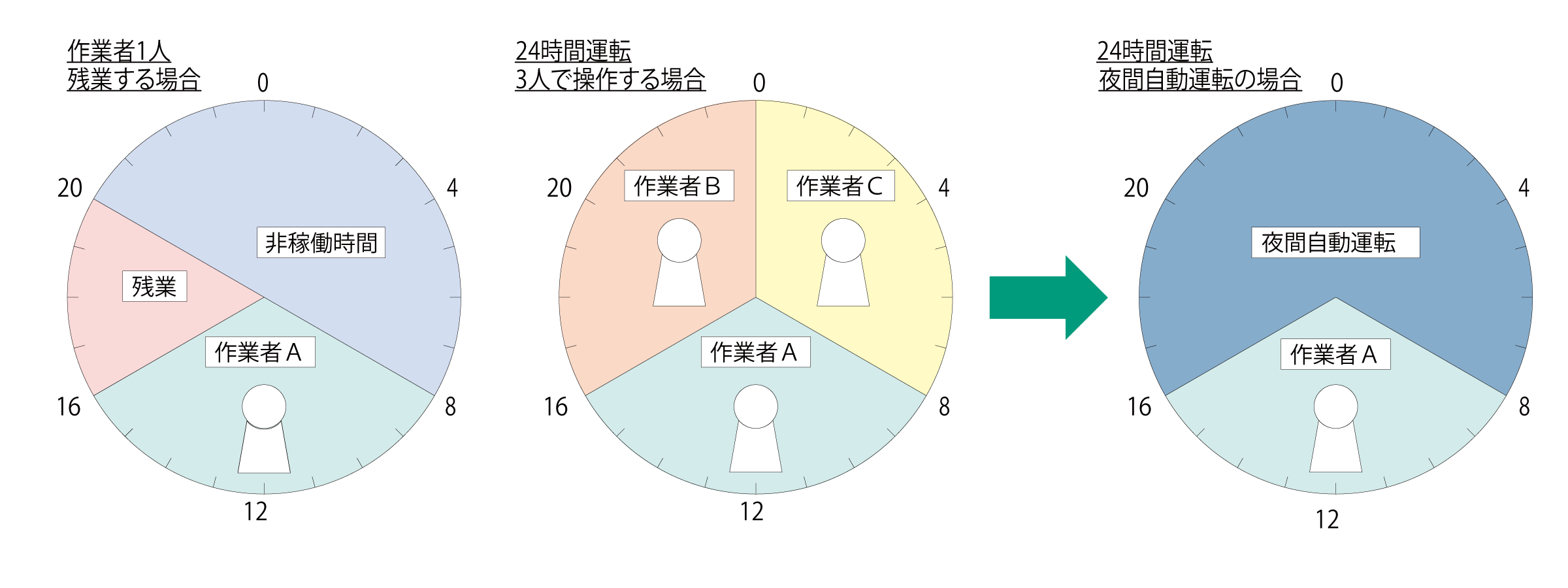

また、どうしても自動化できない段取り作業などがあったとしても、ワーク脱着を自動化することができれば、段取りを日中に行い加工を夜間に集中させるなどの時間配分調整により、労働環境を改善するだけでなく省人化も可能となります。

② 生産性の向上

省人化により生産性が向上します。

機械や工具の性能向上により、加工時間は短くなっています。ところが、その分ワーク着脱や搬送のタイミングは早くなるため、人が機械から離れて他の作業をすることが困難になります。結果として加工時間を短縮すると、作業者の負担が増えるという矛盾が生じる場合があります。搬送や着脱を自動化すれば、そういった矛盾が生じることは無く、加工時間短縮の効果を最大限得ることができます。

また、熟練作業者や多能工技能者は日々様々な仕事をしていますが、その全てが難しい仕事とは限りません。単純な作業をロボットに任せて自動化することで、時間を節約でき、より高い付加価値を持つ仕事に専念することができます。この結果、生産性が飛躍的に向上します。

③ 品質安定

作業者によるワークの着脱時に生じる取り付け位置の微妙なばらつきを、自動化・機械化によって抑えることができ、品質が安定します。

また、バリ取りを自動化することで均一な仕上がりになり、バリの取り残しによる不具合も防止できます。

洗浄の自動化・機械化においては、洗浄品質が向上し、洗浄時間を短縮することも可能です。

④ ヒューマンエラーの削減

ロボットや機械はプログラムに従って正確に作業を行います。操作ミスやチェック漏れなどのヒューマンエラーが無くなります。

⑤ 自動化技術を取り入れて企業イメージアップ

製造業では、慢性的な人手不足が社会問題になっています。自動化技術の導入は、優秀な人材の確保や社員のモチベーションアップに大きく貢献します。

また、女性や高齢者でも働きやすい環境作りのため、「キツイ、汚い、危険」のイメージを改善し、「ラク(作業の負荷軽減)、きれい(クリーンな環境)、安全(単純化)」を体現することが求められています。

【自動化の例とその効果】

| ①労働環境の改善 | ②生産性の向上 | ③品質安定 | ④ヒューマンエラーの削減 | |

|---|---|---|---|---|

| ワーク着脱 | - | ○ | ○ | ○ |

| クーラント管理 | ○ | - | ○ | ○ |

| ワーク搬送 | ○ | ○ | - | ○ |

| バリ取り | ○ | ○ | ○ | ○ |

| 洗 浄 | - | ○ | ○ | ○ |

| 乾 燥 | ○ | ○ | - | ○ |

2. 自動化の課題とその対策

自動化には様々なメリットがありますが、自動化システムを滞りなく稼働させるためには、多くの課題をクリアする必要があります。

そこで、自動化設備・システムの稼働を ①立上げ時、②稼働時、③段取り変え時、④メンテナンス時 のフェーズに分けて、それぞれの課題と対策をご紹介します。

① 立ち上げ時

外部機器との通信や前後工程との取り合いに高度な技術が求められる

自動化設備では、ワーク着脱のロボットティーチングや、マシニングセンタのNC動作と外部機器との連動など、セットアップには高度なノウハウが求められます。

各工程の装置が複数メーカーで構成されることも珍しくなく、外部機器との接続や電気信号のやりとりで多くの時間と手間を要します。

そこで、これらのセットアップを一手に引き受けてくれる専門業者や設備メーカーへ依頼することも、有効な選択肢の一つとなります。

多品種生産に対応できる設備が求められる

かつては、自動化に求められる条件は、大量生産品を正確に作ることでした。昨今では、重視される要件が変化しており、多品種生産に対応できることが、自動化における重要ポイントとなっています。

産業用ロボットの普及により様々な工程において汎用性が向上しましたが、主となる加工機の機能や性能、さらには治具やプログラムにおいても、多品種生産に対応していなければなりません。

ワーク形状やサイズ、加工内容、工程が大きく変わる場合は、治具改造やプログラムの変更が煩雑となるので、初期段階で綿密な計画を立てることが重要です。

② 稼働時

設備停止の原因を排除しないと夜間自動化は実現できない

マシニングセンタの加工では、安全性や品質確保の観点から、設備に異常が発生した際は、滞りなく機械を停止させることが求められます。例えば、加工前後に工具を測定し、異常があれば機械を即座に止めるようプログラムを作成することで、不良品の生産を防止できます。

しかしながら、設備が停止してしまうと、再稼働には人が介在しなければならず、夜間など人が介入できない状況が長く続く場合では、大きく生産性が低下してしまいます。

長時間連続稼働を実現するには、セットアップのスキルや適切な設備選択に加えて、切りくずが堆積しない、刃具が突発的に破損しないといった条件設定など、様々な配慮を行うことにより、設備が停止する原因をあらかじめ排除しなければなりません。

ツールやクーラント液の品質を長時間保たなければならない

耐久性を考慮したツールの選定やクーラント清浄化システムの導入により、消耗品の交換頻度が低減し、生産ラインの停止時間を最小限に抑えられます。

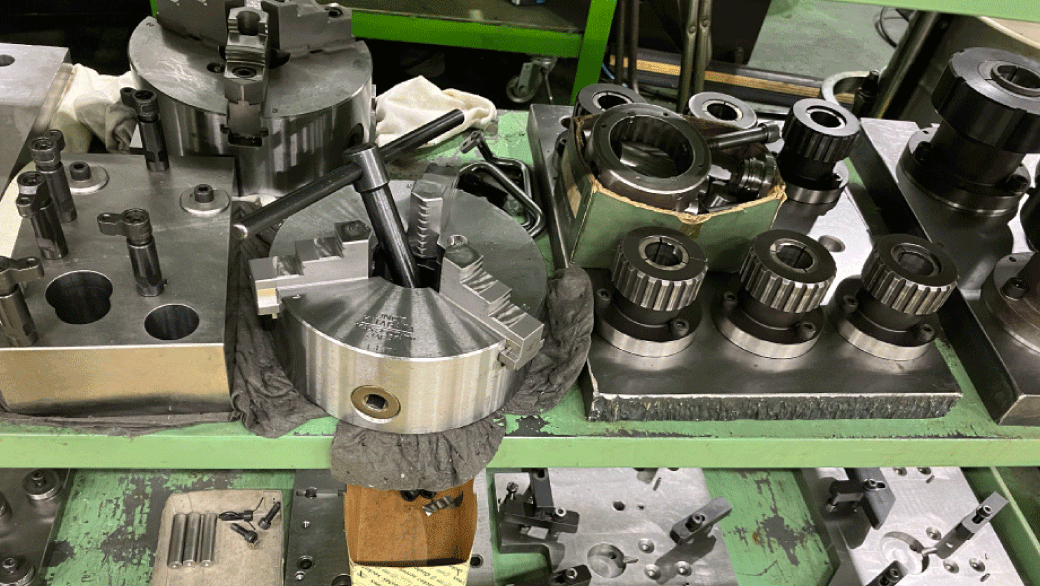

③ 段取り替え時

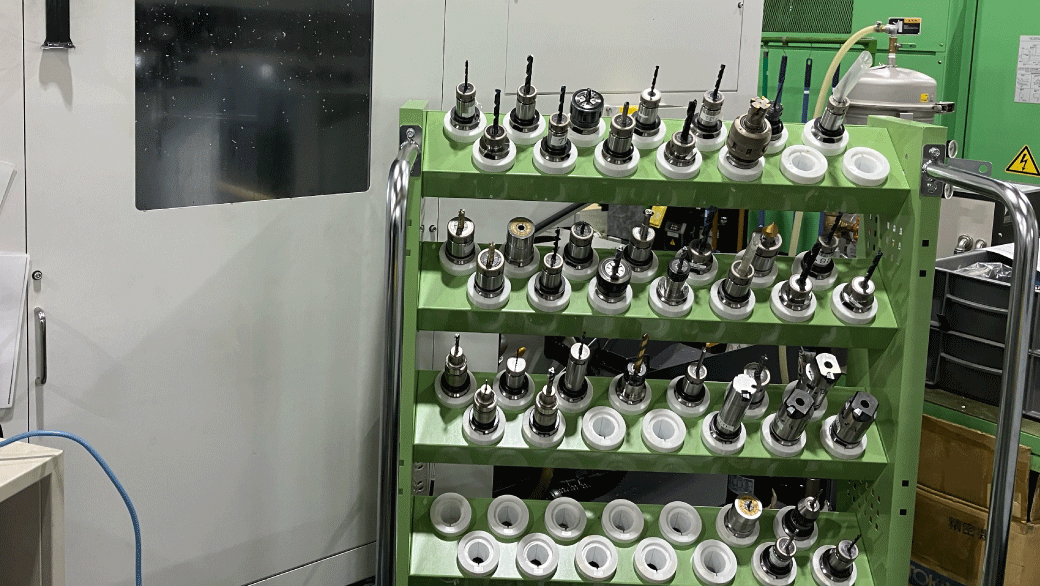

加工品が変わる度にツールレイアウトを変更しなければならない

対象となる加工品が頻繁に変わる多品種生産機においては、その加工数に合わせて数多くのツールを搭載する必要があります。

搭載できる本数が少ないと、加工品が変わるたびに人手によるツールレイアウトの変更作業が伴うため、機械の非稼働時間が増え、生産性が低下します。

装置を停止し、工具長を補正しなければならない

工具長の補正は、試し削り→計測→NC装置への入力といった熟練の作業を、装置を停めて手作業で行われることが多いです。

工具長の自動測定システムを導入することで、測定した工具長をNC装置へフィードバックし工具長を自動で補正できるため、長時間自動運転が実現します。また、セットミスによる不良品の発生も未然に防ぐことができます。

④ メンテナンス時

メンテナンスエリアを確保しなければならない

マシニングセンタや自動化装置は、日常点検から異常対応まで、メンテナンスが容易かつ迅速に行える構造であることが重要です。

操作パネルやアクセス可能な部位が分かりやすく配置されていることで、日常的な点検作業をスムーズに行え、機器の正常な稼働状態を維持しやすくなります。

メンテナンス性が悪いと頻度が上がり生産効率が低下してしまう

チップコンベアなど効率的な切りくず処理システムを備えることは、製品の品質を向上させつつ、メンテナンス作業の効率を向上させる事ことにもつながります。

また、マシニングセンタの機械室へのクーラントや切りくずの侵入を防ぐ配慮も、メンテナンス性能に直結する重要なファクターとなります。

予防保全に取り組むことで、設備の長時間にわたる停止を未然に防げます。

3. 自動化に対応するマシニングセンタ

スギノマシンは、マシニングセンタの自動化システムを制作・販売しています。

自社製マシニングセンタの製作から、ワークの脱着を行うロボットのティーチング、コンベアなどのワーク搬送装置の立ち上げなど、煩雑で多岐にわたる自動化システムのセットアップを、全てスギノマシン1社で対応可能です。長年にわたってマシニングセンタの自動化システムを提供してきた経験とノウハウを活かして、お客様に最適な自動化システムを提供します。

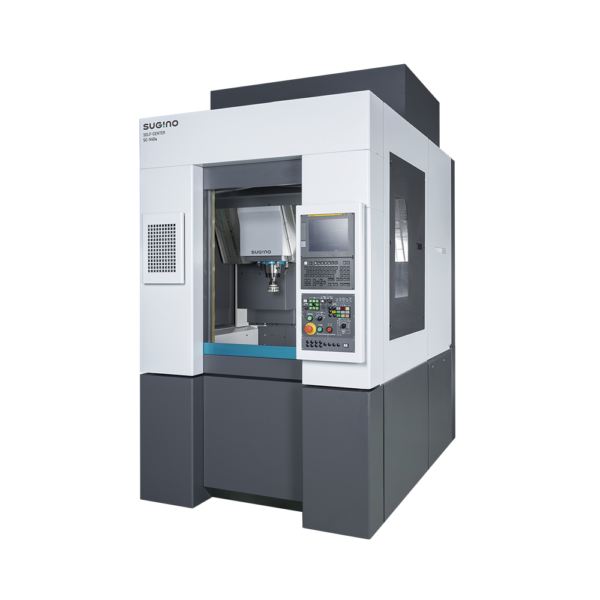

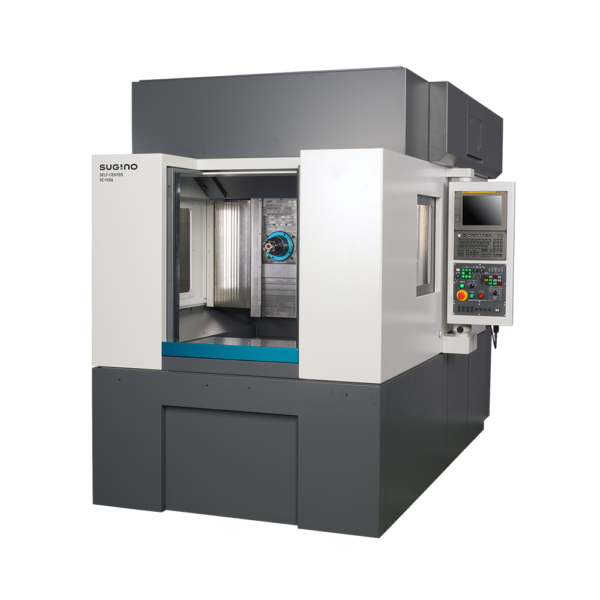

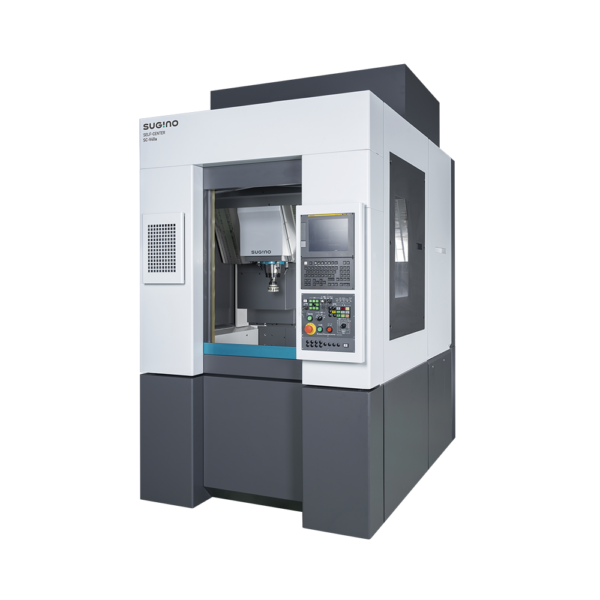

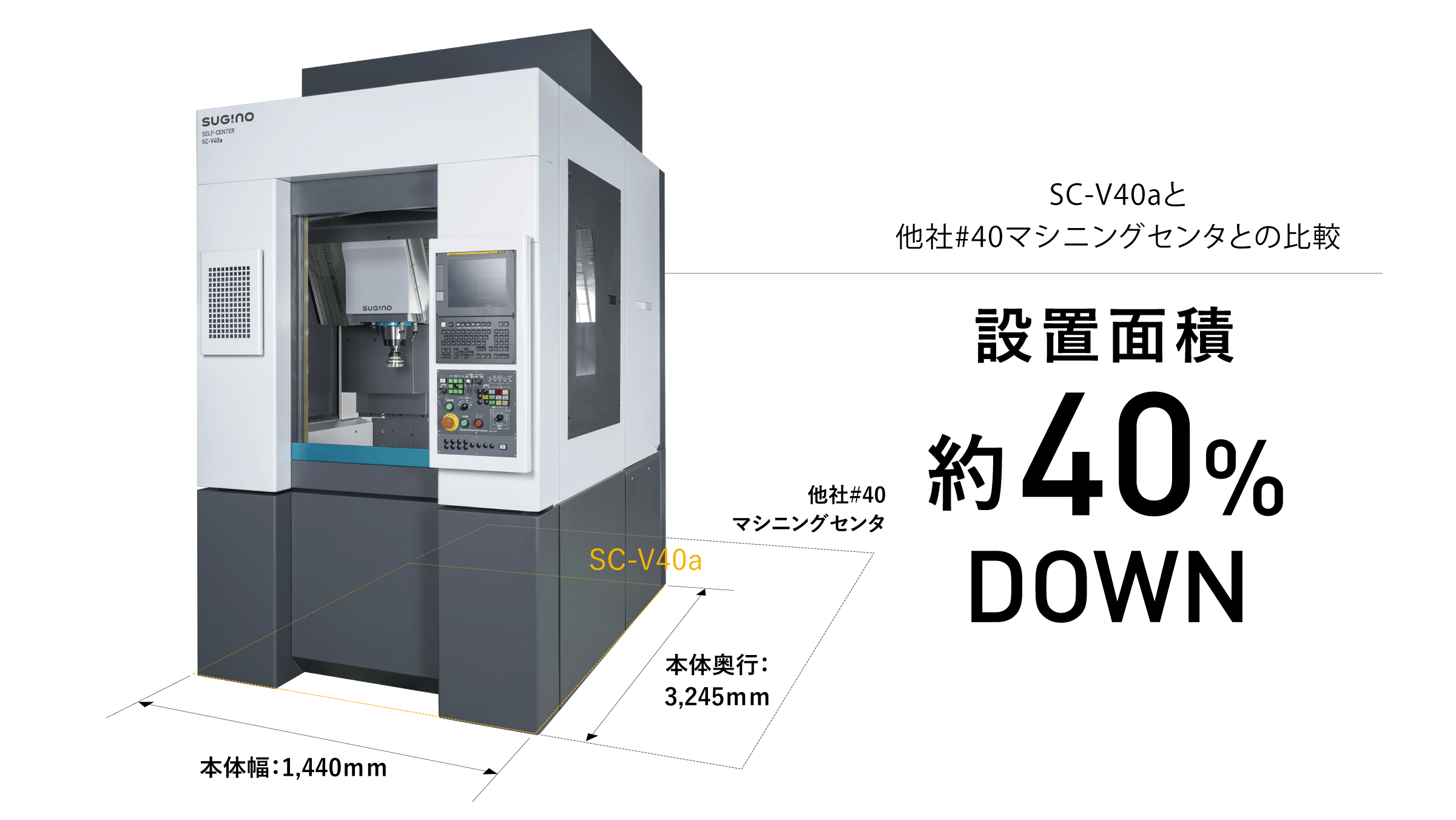

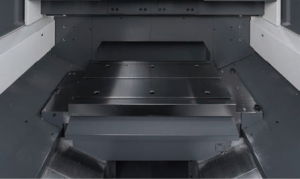

また、自動化導入の大きな障壁となる加工精度不良や設備停止は、多くの場合において切りくずが原因です。スギノマシンのマシニングセンタ「SC-V40a」は、徹底的な切りくず対策を施しており、設備停止を起こさない、自動化に最適なマシニングセンタを目指して開発しました。さらに装置幅が1,440mmと、#40マシニングセンタとしては業界最小クラスながら広い加工エリアを持ち合わせており、これ1台で幅広い加工を行うことができます。多品種生産と長時間自動運転が両立できる、まさに自動化に最適なマシニングセンタです。

スギノマシンの強み

- ロボットのティーチング、セットアップもスギノマシンで実施

- 搬送装置の立ち上げ、連動もスギノマシンで対応可能

- 自動化に際して必要な治具やプログラムも全てスギノマシンで用意

- 立ち上げに関する全てのやり取りがスギノマシン1社で完結!

- 納入後のアフターサービスも自社の専門部署が手厚い対応!

小型マシニングセンタ「SC-V40a」の強み

自動化に最適なスリム#40

装置幅1,440mmのコンパクトさと、40番主軸の剛性を両立し多彩なワークを加工可能。多品種生産の自動化を実現します。

切りくずを徹底排出する構造

センタトラフ構造を採用し、加工室全体に大流量でクーラントを流すことで、機内の切りくずを徹底的に排出します。

設備を停めない配線・配管レス設計

機械室内はこだわりの配線・配管レス設計。切りくずの堆積と、配線・配管の破損による設備停止を防ぎます。

多品種少量生産に最適なマシニングシステム

多様なワークを効率よく加工するには、段取りを削減し、圧倒的に加工時間短縮を実現できる設備が最適です。

当社の最新マシニングシステムをご紹介します。

4. 自動化に貢献する提案

スギノマシンは、自動化対応のマシニングセンタはもちろんのこと、自動化・省人化に向けた課題を解決する様々な装置を制作・販売しています。その一部をご紹介します。

提案①:液中微細コンタミ・油分除去ユニット ”JCC-HM”

マシニングセンタを稼働し続けていると、クーラント液中に微細な切りくずや前工程から持ち越された潤滑油が溜まり、さまざまな悪影響を及ぼします。

定期的な清掃や更液作業が必要となり、人手による作業を伴います。液中微細コンタミ・油分除去ユニット「JCC-HM」をマシニングセンタに搭載することにより、クーラントをきれいに保つことが可能となり、これらのメンテナンス作業を低減し、安定した長時間無人運転を実現します。また、クーラント液の交換頻度も下がり、更液コストも大幅に削減します。

提案②:バリ取り用ツールホルダ/スピンドルモータ ”BARRIQUAN”

ダイキャスト部品や鋳物部品を加工すると、加工面と鋳肌の交点は鋳物の精度となるため、寸法のばらつきが大きく、バリ取りを手作業に頼らざるを得ません。

バリカンのフローティング機構によりカッターをワークに倣わせることが可能となるため、機械やロボットでも均一にバリ取りする事が可能となります。

提案③:モジュール型部品洗浄機 ”JCC-Module”

部品加工において、各工程の前後では、加工油・切りくず・粉塵・スケールなどを除去するために洗浄を行います。

モジュール型部品洗浄機「JCC-Module」は、「スイング狙い撃ち洗浄」によって、圧倒的に高精度な洗浄・バリ取りを短時間で行うことが可能です。

また、洗浄・乾燥から搬送まで、機能別に用意されたモジュールから必要なものを選んで組み合わせるだけで、お客様に最適な自動ラインが完成します。

提案④:真空乾燥機 ”EVADRY”

洗浄後のワークに残った水分の乾燥は、手作業によるエアブローで行われることが多いです。

しかし、エアブローでワークを完全乾燥させることは難しく、またその労働環境は、水分の飛散や騒音の発生により劣悪です。

真空乾燥機「EVADRY」では、真空を利用して常温で水分を蒸発させることで、ワーク深部の水分まで完全乾燥させます。人手による乾燥が不要となるだけでなく、作業環境も改善できます。

また、エアブローと比べて真空乾燥の消費電力は非常に小さく、エアブローを真空乾燥に置き換えることで、消費電力と人件費を大幅に削減できます。