プラトー構造面を容易に成形できる工具 スパロールMAC/ディンプル成形ツール

- 「既存製品の摺動抵抗を改善し、製品性能を向上させたい!!」

でも、こんなお悩みはありませんか?

そもそも摺動抵抗を低減する面がどんな面か分からない。

専用の設備導入するのはハードルが高い…。

どうやって加工すればよいの?

適切な面を得るには加工管理が大変?

そのお悩みを、スパロールが解決します。

摺動性に優れた面とは

摺動性とは…部品の表面が滑らかで部品同士の摩擦が少なく、接触部分・可動部分がなめらかに動く様子を指します。

部品の表面が滑らかであるほど、摺動性に優れていると一般的には言われますが、どんなに高精度に仕上げ加工をしても金属表面には、「表面粗さ」という幾何学的な微細凹凸が存在します。

微細凹凸は、接触面に油膜を介在させても、凸の先端が接触しあうことで摩耗が進み、この時に生じる摩耗粉は接触面の摩耗を更に促進させます。この状態は摩擦が多い状態です。

つまり、摺動性に優れた面とは、表面が滑らかなだけではなく、接触面に凸がなく、かつ、発生した摩耗粉をためるオイルポット(谷形状)がある面をいいます。摺動性に優れる面は、摩耗粉による摩耗促進の抑制にも効果的です。

このように凸がなく、凹部分のみが残った面のことを「プラトー構造表面」といいます。凸がなくなることで金属同士の接触を減らし、残った谷部分が油の保持、摩耗粉をためることで、摩擦、摩耗を低減させることが可能です。

プラトー構造表面を規定する粗さパラメータ

プラトー構造表面を示す粗さパラメータについて説明します。

表面粗さの山部と谷部の評価

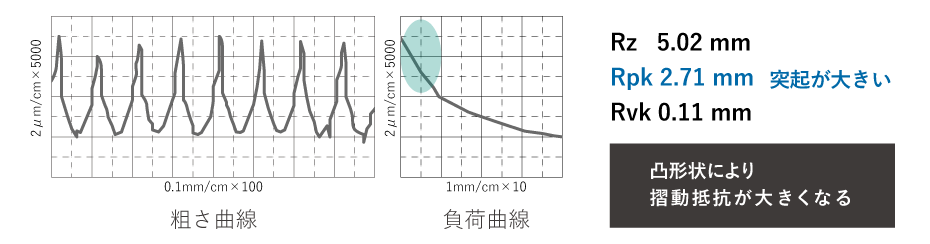

通常使われる粗さパラメータRa,Rzは加工面の山谷の大きさのみを数値化したものであり、摺動面として初期摩耗を生じさせ易い山形状がどの程度あるかまでは評価できません。

面として凸形状や凹み形状がどの程度あるかを評価する粗さパラメータは次の通りです。

Rpk…突出山部高さ

Rvk…突出谷部高さ

Rk…コア部のレベル差(RpkとRvk以外の部分の高さ)

Mr1…突出山部とコア部の分岐点までの負荷長さ率

Mr2…突出谷部とコア部の分岐点までの負荷長さ率

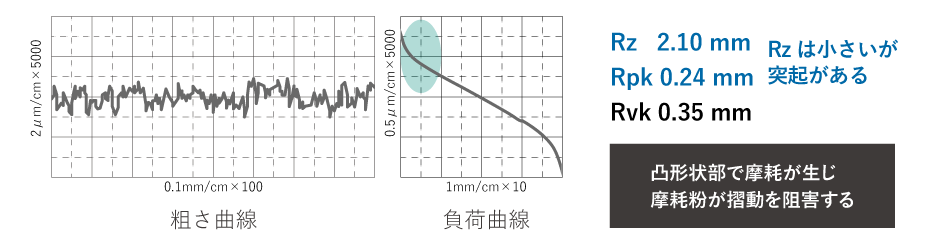

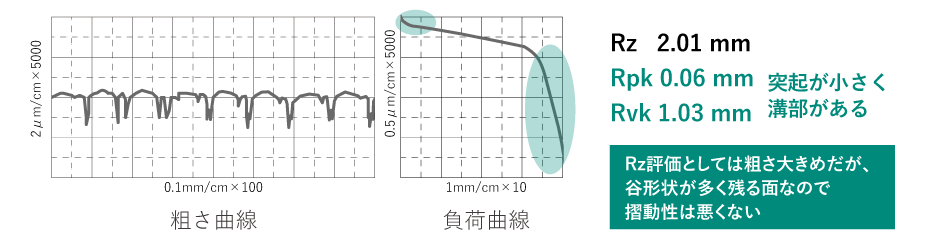

各加工方法で得られる負荷曲線の特徴

切削面

研磨面

スパロール面(プラトー構造表面)

プラトー構造表面の管理に使われるパラメータの例

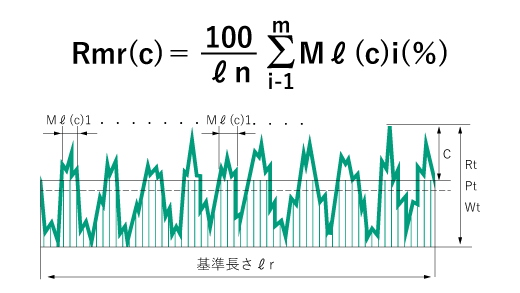

負荷長さ率 Rmcの計算式

切断レベル c (%もしくはμm)における負荷長さの和(Mℓ(c)1+…+ Mℓ(c)i)の評価長さℓnに対する比。c (%もしくはμm)摩耗時の、表面の接触状態を想定することができる。

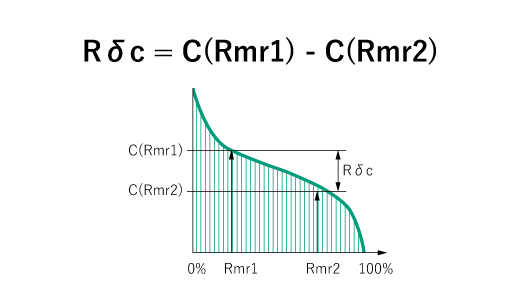

プラトー率 Rδc の計算式

二つの負荷長さ率に一致する高さ方向の差。

突出山部、コア部、突出谷部の変化点や、割合を数値管理することができる。

一般的なプラトー構造表面の成形方法

プラトー構造表面の成形にはホーニングや微粒子ピーニングのような方法がありますが、同時に問題点もあります。

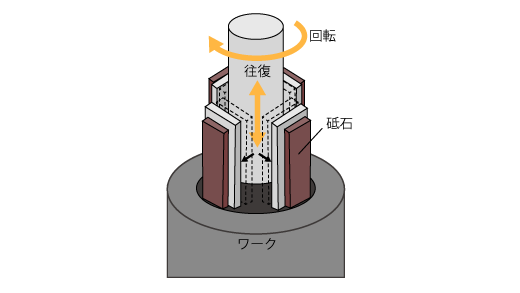

ホーニング

ばねや油圧でワークに砥石を押し付けながら回転・往復して研磨する方法。

メリット

- 高精度に加工できる

デメリット

- 専用設備が必要になる。

- 加工時間が長い。

- 研削スラッジが出るので処分が必要。

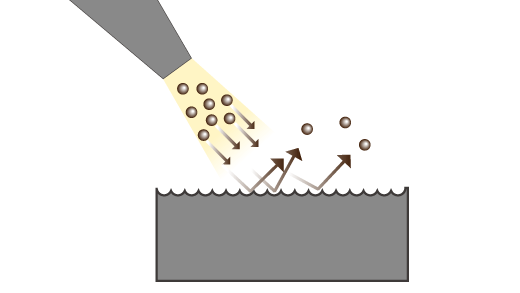

微粒子ピーニング

直径0.1~0.01mmの微粒子を高速で金属に衝突させ微細な窪みを成形する方法。

メリット

- 微細な油溜りを成形するとともに圧縮応力を付与することができる。

デメリット

- 専用設備が必要となる。

- 内面への均一な加工が困難。

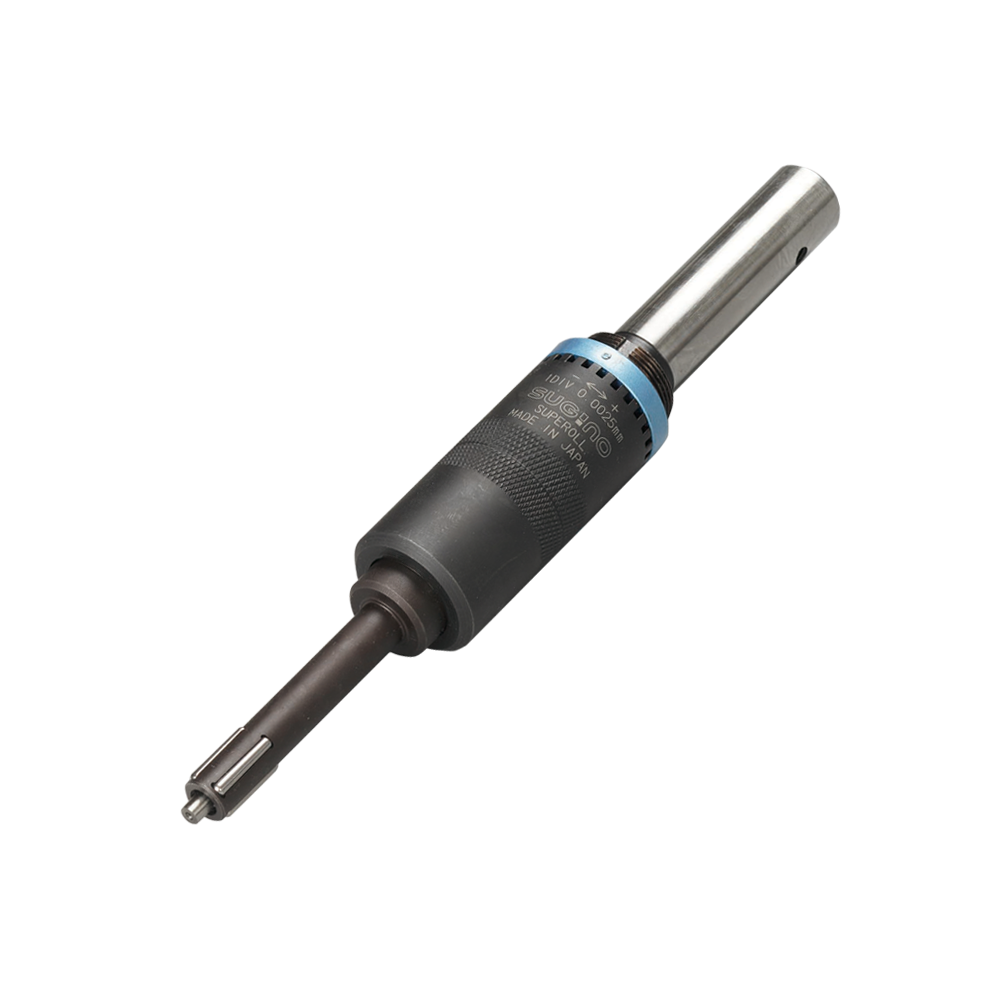

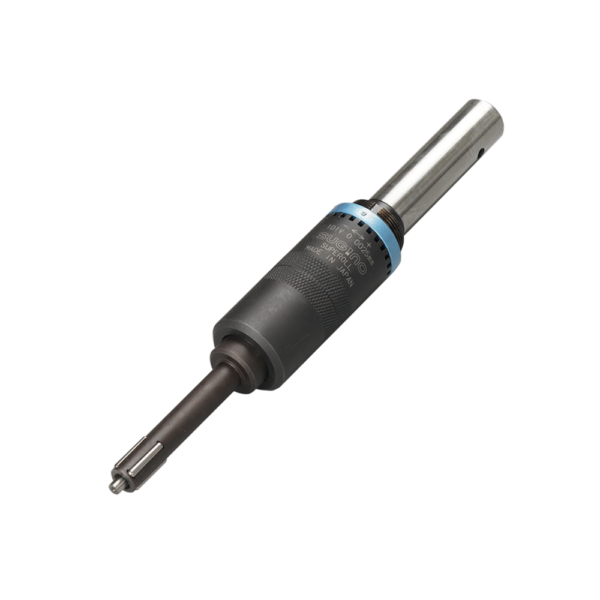

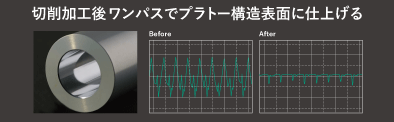

「スパロールMAC」によるプラトー構造表面の成形例

スパロールを使えば簡単に「プラトー構造表面」の成形が可能です。

「スパロールMAC」は内蔵されたスプリングにより加工面にローラを圧しつける力を一定圧とすることで前加工の山のみを押し均し、谷形状を残す加工ができるため、容易に安定したプラトー構造面を成形できます。

専用設備は不要です。旋盤、M/C、ボール盤など、既存設備で加工できます。

摺動抵抗の原因となる突出山部

Rpk 3.208μm → Rpk 0.050μm

油溜りとなる突出谷部

Rvk 1.311μm → Rvk 1.295μm

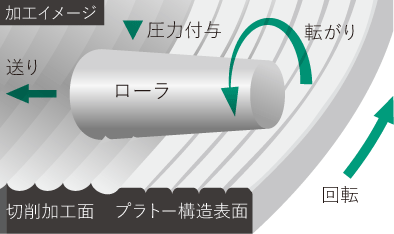

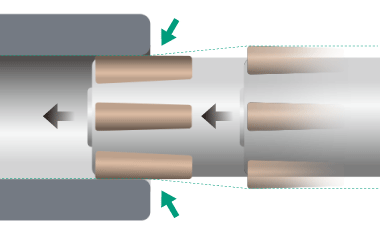

「スパロールMAC」の加工原理

前加工の山谷形状の凸形状のみローラで押しつぶして谷形状のみ残し加工します。

「スパロールMAC」の機能

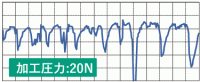

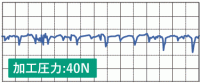

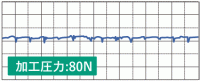

加工圧力調整機能

加工圧力を任意に調整できます。これにより仕上面の谷形状深さを調整できます。

加工圧力20N

加工圧力40N

加工圧力80N

ツール径自動調整機構

ツール径は設定径から最大0.2mmの範囲で縮小方向に追従します。

従来の「製造設備」、「部品寸法公差」のまま、任意の谷形状を残した面の加工を安定的に行えます。

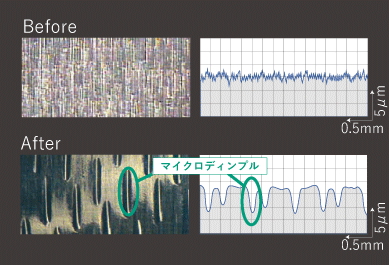

「マイクロディンプル・成形ツール」によるプラトー構造面の成形例

マイクロディンプル・成形ツールは金属表面に深さ数µmの微小なディンプル(クボミ)を成形することで、「プラトー構造表面」を成形します。

専用設備は不要です。旋盤、M/C、ボール盤など、既存設備で加工できます。

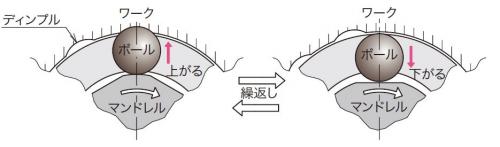

加工原理

ツールに所定の回転と送りを与えることで、内臓のボールが規則的に飛び出し、加工面に数μmの深さの窪みを規則的に高速で加工できます。

加工条件例

| ワーク材質 | A2017-T4 |

| 加工径(内径) | Φ22mm |

| 加工部長さ | 30mm |

| 回転数 | 1000min-1 |

| 送り速度 | 1.5mm/rev |

| 加工時間 | 2.4秒 |

加工動画

摩擦抵抗の低減試験データ

摩擦抵抗の低減試験1 ディンプルツールによる摩擦抵抗の評価データ

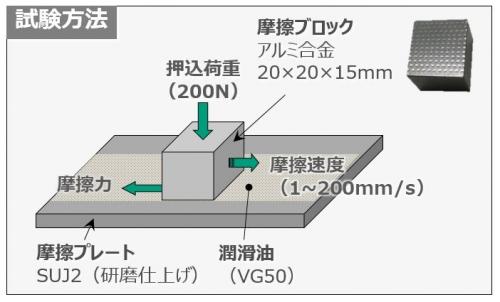

「ディンプルツールによる摺動性評価データ」を得るために、次のような試験を行いました。

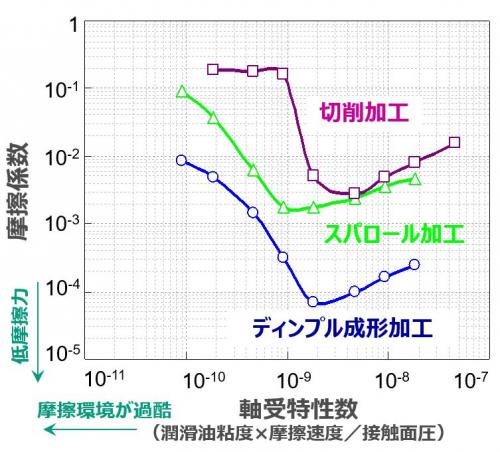

摩擦ブロックと摩擦プレートの接触面に3パターンの加工を行い、特殊な試験装置で摩擦係数の測定を実施。

摩擦抵抗の改善

加工面の違いにより、摩擦係数の大きさが異なります。

「切削加工」⇒「スパロール加工」⇒「ディンプル成形加工」の順に抵抗が小さくなります。

ディンプル成形加工面が最も摺動面に有効な面粗さであるといえるデータです。

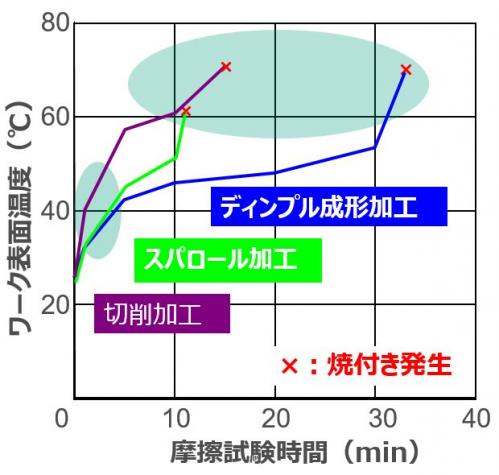

摩擦抵抗の低減試験2 ディンプル成形ツールによる加工面の焼付き性の評価データ

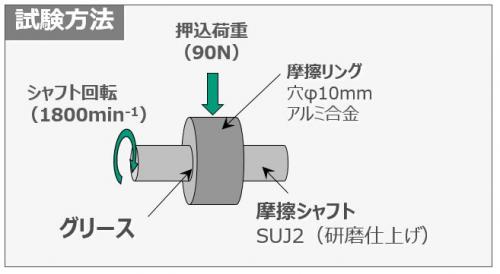

ディンプル成形した面の焼付き性を評価するため次のような試験を行いました。

摩擦リングと摩擦シャフトの接触面に3パターンの加工を行い、押込荷重90Nで押し込んだ摩擦リングの中心に摩擦シャフトを1,800min-1で回転させ、焼き付き発生までの時間と温度変化を測定。

摺動抵抗の改善

グラフが示す通り、スパロール加工、切削加工に比べ、温度上昇が極めて緩やかであることが分かりました。

耐焼付き性の向上

ディンプル成形ツールにより成形された窪みが油溜りとなり、油切れが生じ難くなりました。

また、接触面積が少なくなることで焼き付きまでの時間が伸びています。

まずは試してみませんか? スパロール無料貸出中です

貸し出しツールの使用前にツールの使い方についてWEB打ち合わせによる説明を実施しています。

※ディンプル成形ツールは専用設計ツールのため、お客様ご要望の加工サイズに合わず貸し出しができない場合がございます。