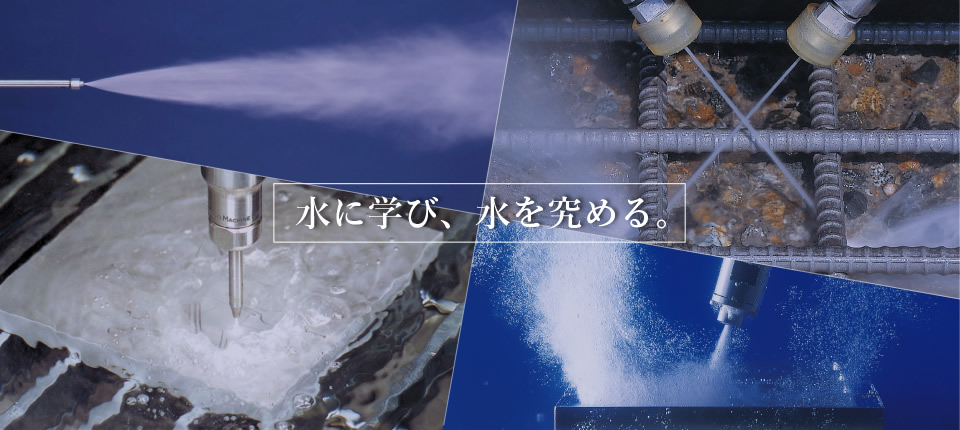

ウォータージェットの技術展開

切る、穿つ|高圧切断

最高600MPaに加圧した水を小径ノズルから音速の3倍で噴射し対象物を加工することができます。

超高圧水のみで加工する方法と、研磨材を混流して加工する方法の2種類があります。

活用例

自動車内装材のトリミング加工、ゴム・樹脂の切断

航空機材料、建築材料関係の素材加工

CFRPなどの難削材の穴あけ加工

メリット

- 切断時に熱変形、熱変性を生じさせない。

- 脆性材や複合材、厚板など切断材料を選ばない。

- 最小0.3mmの切断代で精密加工できる。

- 粉塵が飛散しないクリーンな環境で作業できる。

- 圧力調整によりCFRPも層間剥離なく穴あけできる。

剥ぐ|塗装、白線などのはくり

250MPaの超高圧水をノズルから噴射し、その衝撃力で壁面、床面など表面の塗装をはぎ落とすことができます。

活用例

壁面の塗装の除去、塗料前の目粗し

船体側面の海洋生物などの除去

道路の白線除去

メリット

- 非接触工法のため振動がなく低騒音。

- グラインダー、化学薬品などに比べ作業環境が良く安全かつ高効率に作業可能。

- 反力が小さく非接触のため機械化・自動化が容易に行える。

斫る|アスファルト、コンクリ表面のはつり

250MPaの超高圧水をノズルから噴射し、その衝撃力で

アスファルトやコンクリート構造物の劣化部分のみを削り落とすことができます。

活用例

高速道路、橋脚、ビル、槽などのコンクリート構造物の補修、補強工事

メリット

- 非接触工法のため振動がなく低騒音。

- 鉄筋にダメージを与えずコンクリートの劣化した部分のみを除去できる。

- 粉塵の発生がなく、作業環境の改善が可能。

- 反力が小さく非接触のため機械化・自動化が容易に行える。

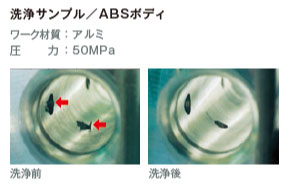

洗う|高圧洗浄

加圧した水をノズルから噴射し対象物に衝突させることで、金属部品の汚れや切りくずを除去します。

アルミ・鉄などは20~50MPa、硬質材・特殊鋼などは最大245MPaの水圧で洗浄します。

家庭用水道の約50~1000倍の水圧を利用しています。

活用例

エンジン部品、トランスミッション部品、

各種産業用部品などの洗浄

メリット

- 他の洗浄方法と比べて格段に異物除去能力が高い。

- 洗浄剤などの科学的な性質に頼らず、噴射の衝撃力だけで洗える。

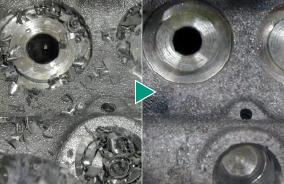

取る|バリ取り

ウォータージェットは噴射距離がある程度離れていても衝撃力が減衰しにくいため、深穴や交差穴など、刃物が届かない、または届きにくい場所に発生したバリの除去に適しています。

また、高圧水によるバリ取りは、洗浄工程と同時に実施できる点も大きなメリットです。

活用例

鋳鉄・ステンレス部品の交差穴に発生するバリ取り

フライス加工による強固なエッジバリの除去

焼入れ後の酸化スケール除去など

メリット

深穴や交差穴など、刃物が届かない・届きにくい

部位のバリ取りが可能

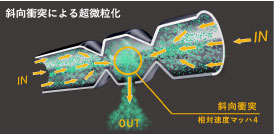

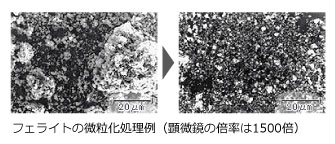

砕く、混ぜる、散らす|微粒化

最高245MPaに加圧した原料同士を、マッハ4の相対速度で斜向衝突させることで、

原料をナノレベルに微粒化します。そのほか、粉砕・乳化・分散といった加工も行えます。

活用例

電子・電池材料、化粧品材料、医薬品材料、

インク顔料、樹脂・プラスチックなどの化学系素材、

食品などの微粒化

メリット

- 粉砕媒体を使用しないため、不純物の混入が極めて少ない。

- 原料の噴射速度をコントロールでき、粒子径が均一になる。

- 短時間でナノレベルに微粒化できる。

- 粘度や濃度の高い原料も微粒化可能。

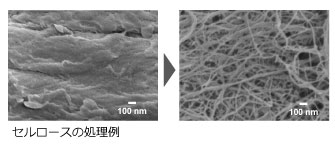

解(ほぐ)す|解繊

解繊(かいせん):太い繊維から細い繊維へのときほぐし

生物由来の原料を水とともに最高245MPaに加圧して噴射します。

噴射したウォータージェット同士を斜向衝突させることで原料をほぐし(解繊し)、ナノファイバー素材を作り出します。

鋼鉄の1/5の軽さで5倍の強度を持ち、様々な分野・用途に適応可能な素材です。

活用例

樹脂補強材、保湿剤、日焼け止め、生体適合材料、

建築材・内装材、各種塗料 などに活用

メリット

- 水と原料だけで製造できるため、人と環境に優しい。

- 不純物の混入が極めて少ない。

- 連続処理による大量生産ができる。

- 重合度や結晶化度など、原料の特性を維持できる。

- 高粘度や長繊維の原料にも対応できる。

- 繊維の長さや繊維径などのカスタマイズが容易。

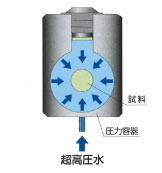

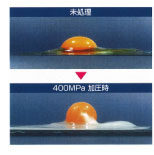

圧(お)す|食品加工

自然界には存在しない静水圧という圧力を応用して、食品を高圧環境下で処理することにより、栄養価を高めたり、付与したり、食感・風味を損なわず無菌化することができます。

※静水圧とは

水を静止した状態で圧縮したときに発生する圧力のこと。

活用例

タンパク質、でんぷんの変性

酵素反応による熟成の促進

微生物の殺菌、寄生虫・ウィルスの死滅

メリット

- 圧力が水を介して食品全体に隅々まで伝わるため、均一に処理可能。

- 加熱処理と異なり、風味、食感を損ねることなく殺菌可能。

拡げる|液圧拡管

特殊な袋を管に挿入し、超高圧水を注入することで、管内面に均一な圧力をかけながら内径を拡げることができます。

100~350MPaの超高圧水を用いて加工します。

活用例

発電所や石油、化学精製プラントに使われる熱交換器用管板のチューブの固着

メリット

- 水を使用した環境にやさしい拡管方法。

- 500mmの管板全面を一挙に拡管可能。

- 一般的な拡管機具と異なり回転反動がなく安全作業。

- 管板のゆがみとチューブ内面の加工硬化を防止できる。

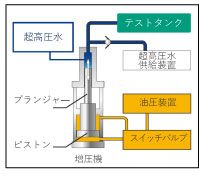

膨(ふく)らす|耐圧試験

対象物に連続して超高圧水を送り込み、圧力容器や配管、バルブなどの耐久性能を試験することができます。

活用例

水素ガス圧力容器の耐圧試験

自動車向け部品の耐圧試験

メリット

- 実際に使用される条件より過酷な圧力で試験可能

- 昇圧・降圧を繰返し加えることで、短時間で圧力疲労試験が可能

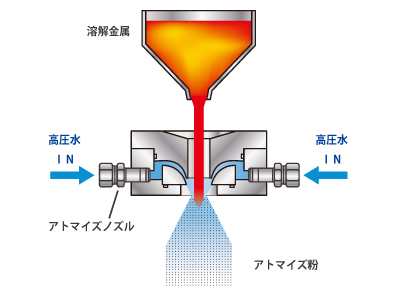

繁吹(しぶ)く|噴射・冷却による金属の粉末化

溶解した金属に50~100MPaの高圧水を吹き付けることで、金属の粒子を連続的に量産できます。

活用例

自動車内装材のトリミング加工、ゴム・趣旨の切断

航空機材料、建築材料関係の素材加工

CFRPなどの難削材の穴あけ加工

メリット

- ガスによる微粒化などよりも細かい粒子

(平均粒径約5ミクロン)を連続量産することが出来る。

掘る|トンネル掘削

超高圧噴射ノズルと掘削機を組合せることにより、トンネル工事の際の障害物の切断や除去、地盤の改良を行います。

活用例

道路・鉄道・上下水道などのトンネル整備

地中の鋼材・コンクリート仮設残置物、流木や岩石の除去

メリット

- 地上から直接堀り進めていく必要がないため、交通渋滞や振動、騒音など周辺環境への影響を抑えられる。

- 掘削機で地盤改良を行えるため、安全で高効率な施行が行える。

- あらゆる障害物、土質にも対応できる。

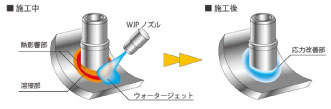

打つ、撃つ|ウォータージェットピーニング

高圧かつ高速度の流体の中では、圧力差でキャビテーション(気泡)が発生することがあります。

この気泡がはじける際のGPa(ギガパスカル)クラスの衝撃力で、ピーニング効果が得られます。

活用例

金属部品の疲労強度向上

原子炉溶接部の応力腐食割れ対策

メリット

- 水のみで処理するクリーンな加工法

- 産業廃棄物が発生せず、後工程の洗浄や研磨が不要

- 流体なので一度に加工できる面積が広い

- ショットピーニングと比べて加工面が滑らか

- 小径部品や細かい部位にも施工可能